自動化、成形・実装…。進化を続けるものづくり技術

生産技術

高度な生産技術は、魅力的で競争力のある製品を生み出すために不可欠です。キヤノンでは、生産技術力の強化を最も重要な経営課題の一つととらえ、自動化・内製化の技術開発を積極的に行い、「ものづくり」を常に進化させています。

2019/08/08

ロボット、マシンビジョン、AI/IoTを駆使した

最先端の組立の自動化技術

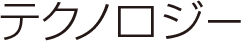

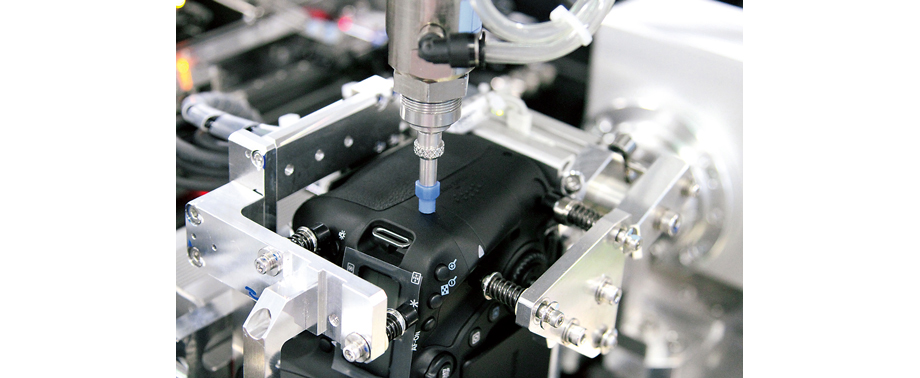

キヤノンでは、高品質な製品を低コストで実現するために、ロボット、マシンビジョン、そして、AIやIoTなどの先端技術を駆使した組立の自動化に取り組んでいます。

生産技術・製品開発・生産部門が三位一体となり、徹底的にムダを省くことで効率的なものづくりを実現。さらに、製品設計段階から自動化を前提とした製品設計を進め、より高度な組立作業の自動化を可能にしています。

キヤノン独自の自動化システム

キヤノンは、オフィスで使用されるレーザープリンターおよびオフィス向け複合機用トナーカートリッジの生産で、部品加工から組立、検査、梱包およびリサイクルに至るまで独自の自動化システムを構築しています。この自動化システムは、高い品質と低コストを両立させるため、24時間365日、常時稼働の自動化ライン(※1)の確立をめざしています。

独自の製造技術を用いた生産装置は、3D-CAD (※2) 、解析シミュレーション、バーチャルリアリティなどの最新ツールを活用し、製品開発と連携して作りあげられます。この製造技術は、一眼レフカメラ、ミラーレスカメラ、交換レンズなどの生産にも拡がり、今後のさらなるコストダウンと品質向上が期待されています。

一眼レフカメラ自動組立機

- (※1)自動化ライン

トナーカートリッジやインクジェットプリンター用インクカートリッジの組立に使用され、ラインの歩留まり率(製品の良品率)はほぼ100%を達成。低コスト・省スペース・信頼性を高い次元で実現したラインは、日本国内外の複数の生産工場で稼働しています。 - (※2) 3D-CAD[Computer Aided Design]

3次元コンピュータ支援設計。コンピュータを使って3次元上で設計・デザインすること。

独創的な製品を生み出す加工プロセス技術

キヤノンでは、製品性能を決定付ける重要部品(キーパーツ)を内製することで、徹底的な製品の差別化を進め、競争力の向上を図っています。

開発、設計された「もの」を形ある製品とするためには、材料や部品に合わせ、より早く、安く、正確に作り上げる最適な加工プロセスを確立する必要があります。キヤノンでは、加工から工程の最適化までを含めた「加工プロセス技術」を独自開発することで、独創的な製品を創出しています。

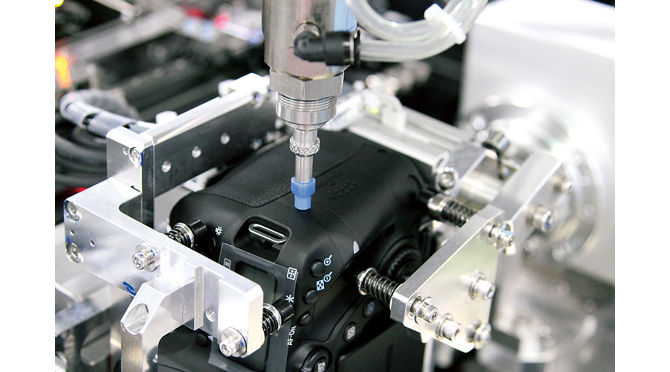

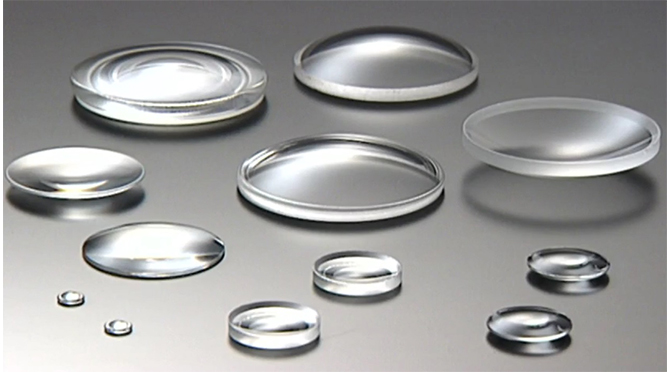

ガラスモールド技術

カメラの代表的なキーパーツにはレンズがありますが、その中でも、非球面レンズの製造には、ガラスモールド技術などのキヤノン独自の技術が注ぎ込まれています。

ガラスモールド技術は、超精密加工を施した金型でガラスを高温で直接プレスすることにより、金型の形状をガラスに転写してレンズを作る技術です。金型を簡単に交換できることなどからガラスモールドは、生産性に優れた加工方法であり、キヤノンのさまざまなレンズの製造に用いられています。

そして、さらに安く、多様なレンズの製造を実現するために、キヤノンではガラスの変形過程を高精度に予測できるシミュレーション解析技術の研究開発にも取り組んでいます。

ガラスモールド金型

非球面レンズ

研削・研磨加工技術

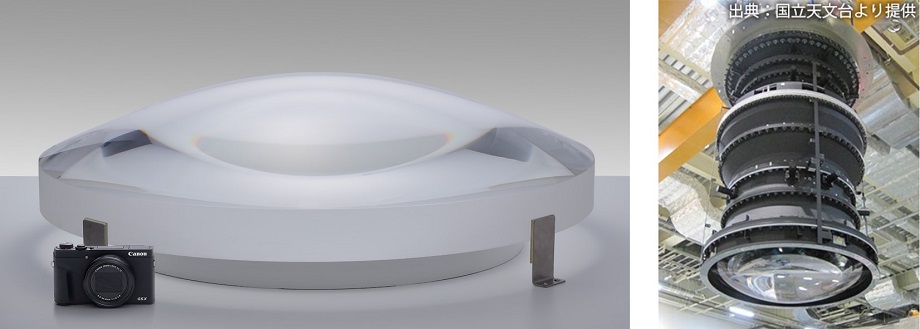

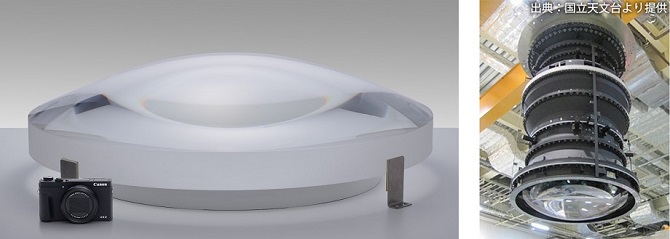

放送/業務用機器向けの高精度な非球面レンズや、半導体露光装置に搭載されている超高精度な非球面レンズを生み出しているのが、研削・研磨加工技術です。研削・研磨加工技術は、ガラスなどの光学素子材料を非球面形状に削り出す方法であり、さまざまな光学素子材料に適用が可能なうえ、直径200mmを超える大きなレンズも加工できるのが特徴です。

キヤノンでは、研削加工でレンズの表面形状を100nm (ナノメートル※3)レベルの形状精度にした上、研磨加工によって形状精度をさらに向上させながら、表面の細かな粗さを1nmレベルの凹凸に磨き上げるなど圧倒的な加工精度を実現しています。また、加工精度の追求のみならず量産性の向上に取り組み、一眼レフカメラ用の非球面レンズにも研削・研磨加工技術を採用しています。

さらに、学術分野にも展開され、国立天文台のすばる望遠鏡の主焦点カメラ用補正光学系の非球面レンズ加工にも貢献しています。

ハワイ・マウナケア山頂のすばる望遠鏡の主焦点カメラ用補正光学系

- (※3)nm [ナノメートル]

1nm=0.000001mm。ナノメートルの世界になると、ごくわずかな温度差や気圧差も精度に大きく影響します。

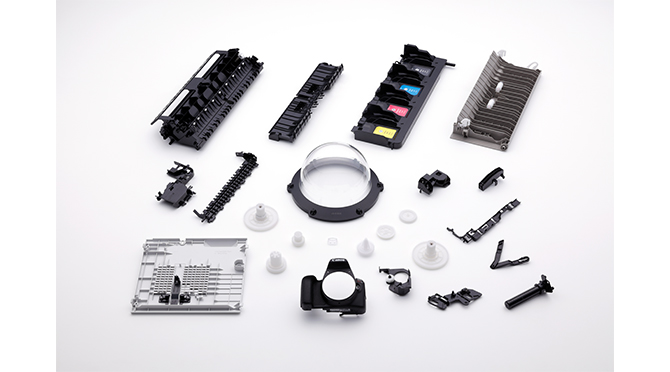

プラスチック成形技術

キヤノン製品には、多くのプラスチック成形部品が使用されています。製品のキーパーツの成形部品には、高い精度、機能性、耐久性などが求められるため、機能向上やコストダウンなどの改善を継続的に進めています。

これらを実現するために、長年培った精巧な金型を加工する技術をはじめとしたさまざまなキヤノン独自の技術を盛り込むほか、プラスチックと金属のような異種材料の多部品一体成形までも行うことで、生産工程を効率化し、コストダウンを実現しています。

また、カメラや事務機用光学レンズのような光学部品においても、このプラスチック成形技術が使われ、プラスチック素材でガラスレンズと同等の光学性能を達成しています。

プラスチック成形部品

事務機用光学素子

ケミカルコンポーネント技術

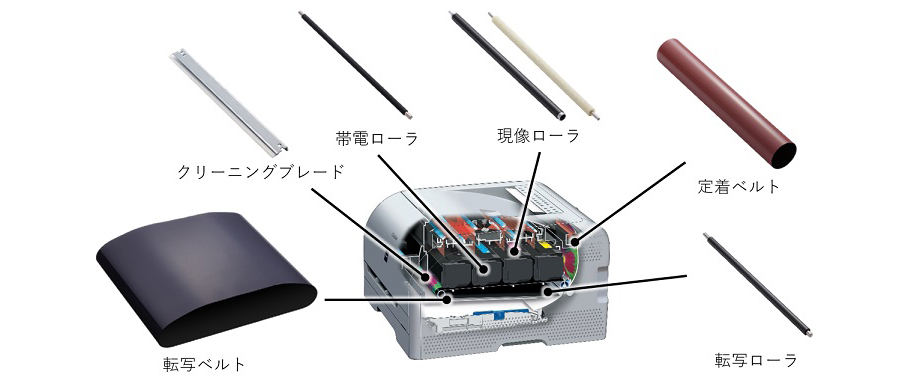

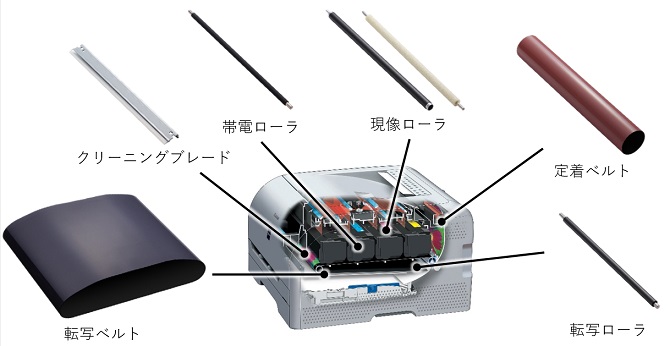

レーザープリンターやオフィス向け複合機に使われるキーパーツには、帯電ローラー、現像ローラー、転写ローラー、クリーニングブレード、転写ベルト、定着ベルトなどがあります。

キヤノンは、製品が作動する各プロセスでどのような物理現象が生じているかを詳細に解析し、キーパーツに必要とされる特性を徹底的に見極めた上で、機能をバランスよく発揮させる素材の独自開発と内製化を行っています。

具体的には、樹脂、ゴムなど有機系高分子の原材料を、化学反応、変性、ブレンドなどの手法を使って各キーパーツに最適な素材へ加工し、さらに成形などのプロセスを工夫し、高性能コンポーネントとして完成させています。

レーザープリンターのキーパーツ

高密度実装技術

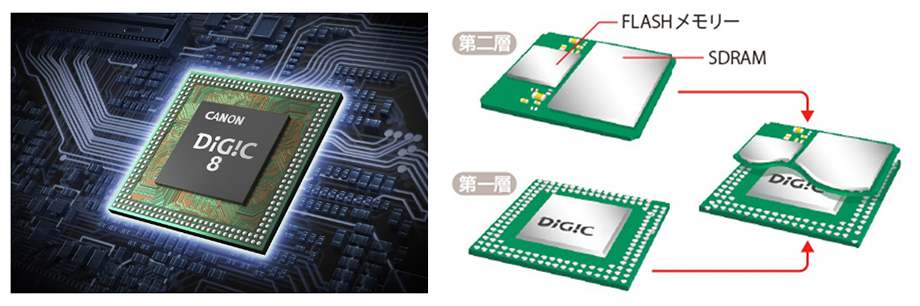

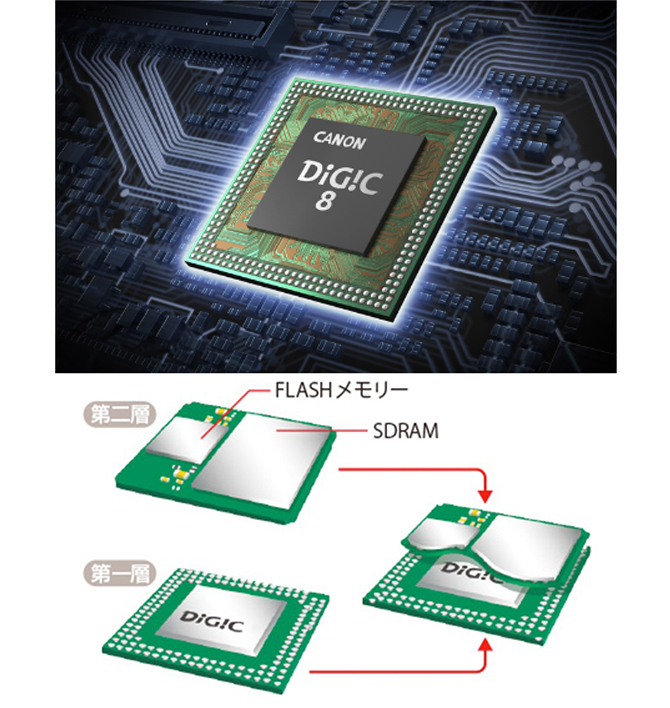

半導体チップの微細化、高速化、高機能化は、デジタル製品の小型化・軽量化に貢献してきました。半導体チップは、製品内部のプリント配線基板に配置されます。半導体技術が、進歩すればするほど狭ピッチで高密度に実装する必要があります。キヤノンは、実装技術も独自開発し、製品の小型化・軽量化を実現しています。

「SiP(System in Package)」技術により、複数の半導体を1つのパッケージに集約。「PoP(Package on Package)」実装技術が、はんだボール(※4)を介して半導体パッケージを三次元に積み上げ、実装面積を縮小させます。

さらに、パッケージと基板のはんだ接合部の高い信頼性を実現する「シミュレーション解析技術」や、微細はんだ付けに欠かせない「はんだ印刷技術」の研究開発により、より高度な実装技術へと進化を遂げています。

PoP(Package on Package)実装技術

- (※4)はんだボール

BGA(ICチップの表面実装のパッケージ形態の一種)における接続端子構造です。

独自の精密加工・計測技術を盛り込んだ装置化技術

キヤノンでは、製品の部品を加工する生産設備の内製化にも積極的に取り組んでいます。部品の中でも、特にカメラやオフィス向け複合機、半導体露光装置、天文などに用いられる光学素子は、ナノメートルレベルの形状精度が必要とされ、キヤノン独自開発の精密加工、計測技術を盛り込んだ内製装置によって作り出されています。

精密加工装置化技術

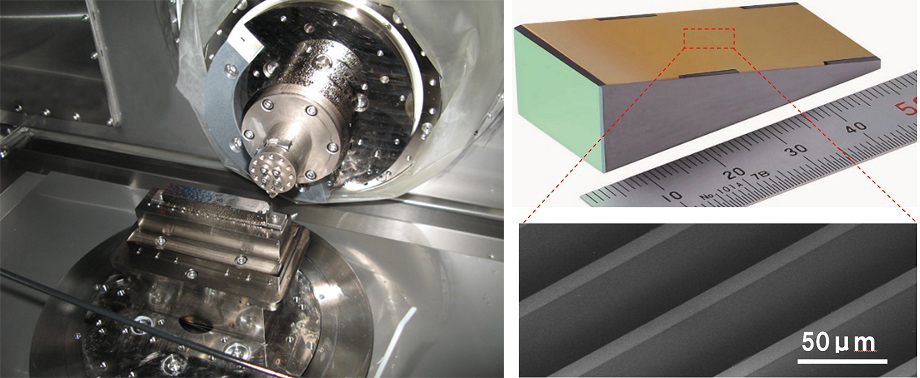

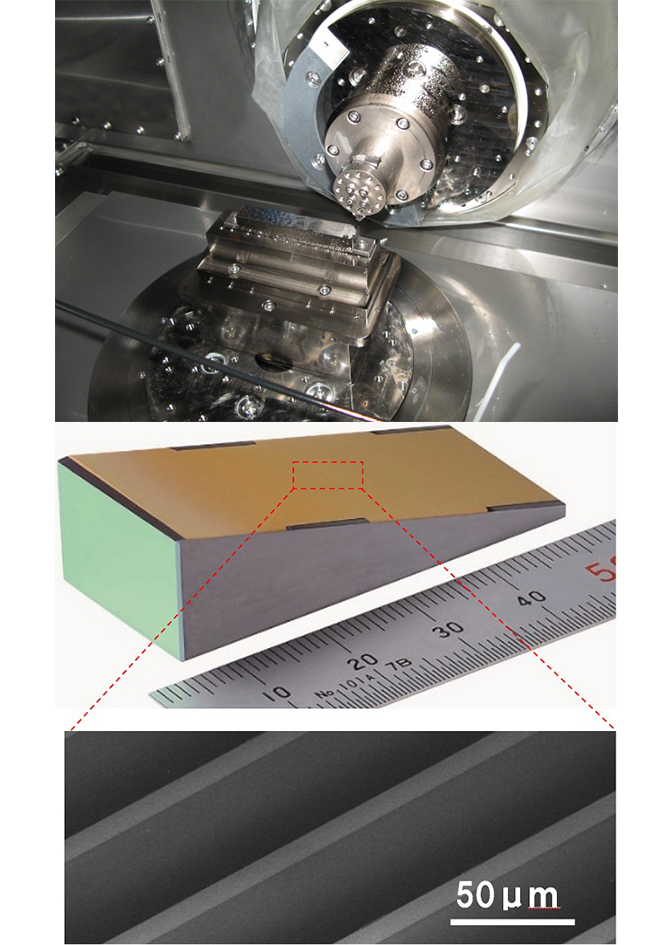

レンズ金型などの曲率変化(※5)の大きい自由曲面の高精度の光学素子加工には、5軸同期加工が可能な超精密切削加工機が必要になります。

高速で運動する刃先位置を高精度に制御するキヤノンの自由曲面精密加工装置では、高剛性空気軸受けや高分解能変位センサーなどの装置の要素技術から独自に開発を行いました。完成した装置は、表面粗さ1nmPV(※6)、形状精度10nmPVの部品加工精度を実現しています。

キヤノン独自の超精密加工技術は、宇宙望遠鏡や次世代天体望遠鏡などの天体観測に使用される赤外イマージョン回折素子(※7)の加工にも活用されています。

精密加工装置

赤外イマージョン回折素子の精密加工

- (※5)曲率変化

曲率は線や面の曲がり具合を表す数字。自由曲面レンズは曲率が一定でなく大きく変化するため、特殊な加工技術が必要となります。 - (※6)PV

表面粗さのJIS規格で、断面曲線の最大谷深さを意味します。 - (※7)イマージョン回折素子

イマージョン回折素子は、分光器の小型化、高性能化を可能にする分光用のデバイスです。

精密計測装置化技術

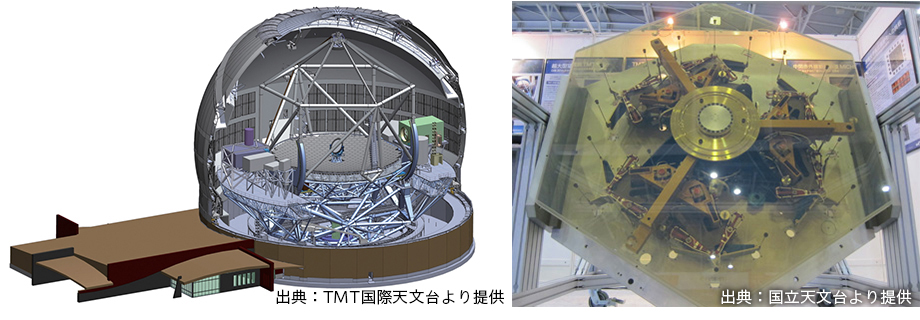

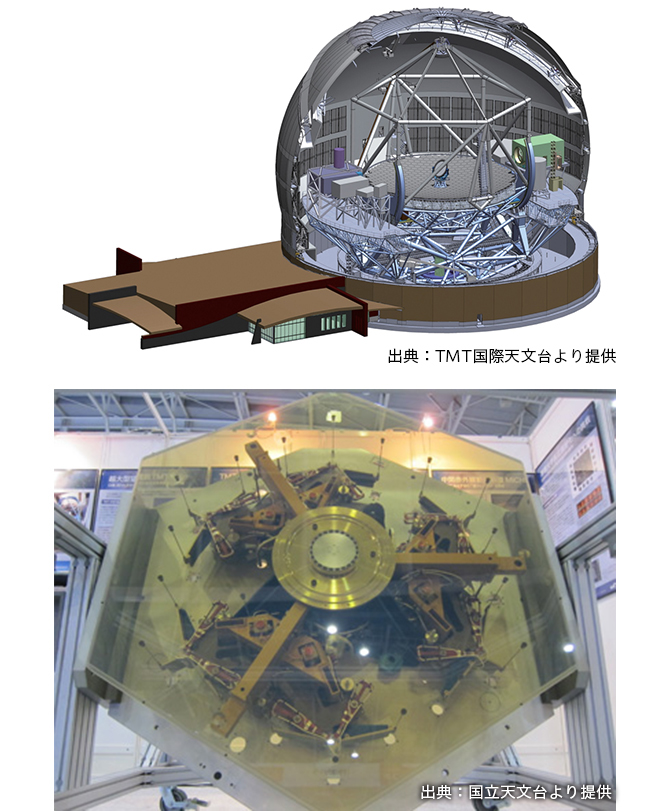

非球面光学素子の形状計測には、光学素子に触針を接触させながら全面を高精度で測定する自由曲面測定装置が用いられます。

この測定装置には、測定する光学素子を上下6枚のミラーとレーザー変位計ではさむようにして、触針の位置を正確に算出する制御システムや、光学素子の部分測定形状を合成して全体形状を算出するスティッチアルゴリズムなどが搭載されています。

これらの技術により、カメラレンズのような小さなものから、超大型望遠鏡(TMT: Thirty Meter Telescope)などの分割鏡までナノメートルレベルの高精度計測を実現しています。

超大型望遠鏡(TMT)の主鏡に採用された分割鏡

試作レスを実現する仮想検証技術

キヤノンでは、新製品の開発・試作段階で、さまざまな仮想検証技術を活用し、試作回数を減らす試作レスのものづくりに取り組んでいます。

試作・生産工程で発生する製品上の問題点をあらかじめコンピューター上で予測し、解決することで、開発期間の短縮や製品コストの削減、品質の向上に貢献しています。

仮想検証技術

試作レスの取り組みでは、試作実機を作らずに3Dデータによる仮想試作を用いて製品の機能性や生産性など多面的な仮想検証を行います。

これらの仮想検証技術は、キヤノンの共通技術として製品の開発に活用され、中核となるCAE (※8)技術では、スーパーコンピューターを駆使した大規模かつ複雑な解析を行なうことで、「試作レス」を現実のものとしています。

スーパーコンピューター

プリンターにおける落下衝撃シミュレーションでは、梱包された製品が落下した際にかかる衝撃力や変形、部品の外れ、破損などの仮想検証を行っています。

また、熱気流シミュレーションでは、製品内の気流の可視化が可能となり、最適なファンや流路の設計を可能にしています。

落下衝撃シミュレーション

(インクジェットプリンターの 梱包落下)

熱気流シミュレーション

(レーザープリンター の製品内の気流可視化)

- (※8) CAE [Computer Aided Engineering]

コンピューターによる設計・開発支援システム。製品の設計支援のほか、強度や安全性などの解析、機能や性能のシミュレーションが含まれる。

卓越した技能を発揮する名匠・マイスター

キヤノンでは、ものづくりをさらに進化させるため、卓越した技能を保有する個人に「名匠」、組立や部品加工などで幅広い技能と知識を生かしてものづくりの進化に貢献した個人に「マイスター」の称号を授与しています。名匠・マイスターは、キヤノンの生産技術の向上に貢献するほか、培った技能を次の世代に伝承する役割も担いながら、ものづくりの最前線で活躍しています。

名匠

キヤノンでは、レンズ研磨・精密部品加工・金属仕上げ加工・塗装など、ものづくりに不可欠な技能分野において、余人をもって代えがたい卓越した技能を持ち、指導力や人格も模範となる社員を、全社の審議を経て、「キヤノンの名匠」に認定しています。現在では、厚生労働省から表彰される「卓越した技能者(現代の名工)」や、業務に精励し、模範となるような技術や事績を持つ人に授与される「黄綬褒章」の受章者も誕生しています。

マイスター

組立・自動組立 ・部品加工・装置系列の分野において、一人でこなす工程の数、専門知識、その技能と知識を活かして、ものづくりの進化に貢献した実績などを評価された社員は、「マイスター」として認定されます。

品質と生産性の向上を支え、後進の育成も担い、生産現場のトップ技能者として活躍しています。

「名匠」によるレンズの表面精度計測