あらゆる製品、企業活動を脱炭素・資源循環へと導く技術基盤

グリーンプラットフォーム

キヤノンは、時代に先駆けて環境に配慮した 製品をつくり出し、省資源、省電力のみならず、製品のリユース・リサイクルまで、製品ライフサイクル全体にわたる取り組みを行ってきました。これらの技術や知見を、環境意識が飛躍的に高まる社会の変化にあわせ、全社的な技術基盤「グリーンプラットフォーム」として編成し活動を強化しています。

2023/10/16

これまで蓄積した環境配慮のしくみや技術を技術基盤として編成

近年、持続可能な社会の実現が求められるなか、GX(グリーントランスフォーメーション)をはじめ、サステナブルな企業活動への注目度はますます高まりを見せています。キヤノンは、創業以来、技術を通じてお客さまの役に立つ製品・サービスを提供し続けるなかで、つねに時代に先駆けて省資源、省電力に取り組んできました。1993年には「キヤノングループ環境憲章」を制定し、QCD( Quality=品質,Cost=費用,Delivery=納期)に優先して重視する事項として、E(Environment=環境保証)を位置づけ、「環境保証ができなければ作る資格がない」、というEQCD思想のもとで、事業活動を進めてきました。

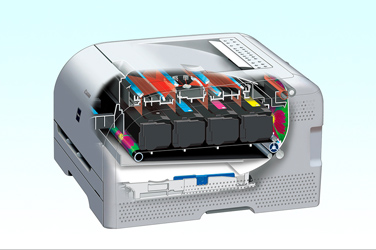

キヤノンがこれまでに蓄積してきた、環境配慮のしくみや技術を、包括的に事業活動を支える技術基盤として編成したのが、「グリーンプラットフォーム」です。キヤノンは設計(省電力・省資源・循環型設計など)、生産(電力・水・廃棄物削減など)、再利用(リペア・リユース・リサイクルなど)という製品ライフサイクルの各ステージにおいて、社内のさまざまな技術を組み合わせて活用し、脱炭素や資源循環をはじめとした環境負荷の最小化に貢献しています。

キヤノンのグリーンプラットフォーム

サーキュラーエコノミーに先駆け、再利用の取り組みを推進

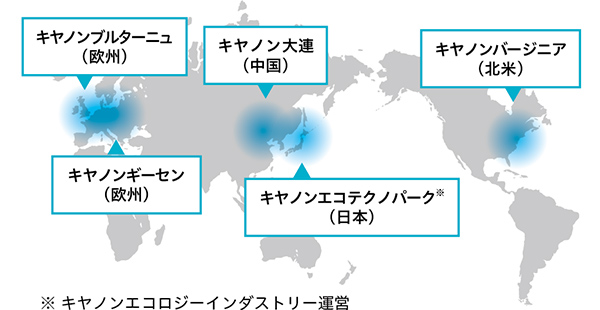

キヤノンは製品ライフサイクル全体を見渡し、日本、北米、欧州(2拠点)、中国の5カ所にリサイクル拠点を設置。消費地域で資源循環ができる体制を整え、リサイクル、リユースのしくみをつくり上げてきました。

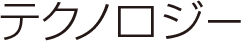

レーザープリンターの爆発的な普及を受け、1990年からレーザープリンターの使用済みトナーカートリッジのリサイクルプログラムを開始。これまでリサイクルしたトナーカートリッジを一列に並べると、すでに地球4周目となる長さに達しています。2018年開所のキヤノンエコテクノパークには、リサイクルの効率性をさらに高めるため、最新鋭の自動リサイクルラインを整備。使用済みトナーカートリッジを細かく砕いて自動的に分別し、主要素材である耐衝撃性ポリスチレンを再生しています。各分別工程でさまざまな分離技術を駆使することで、再生プラスチックの選別純度を99%以上となっています。

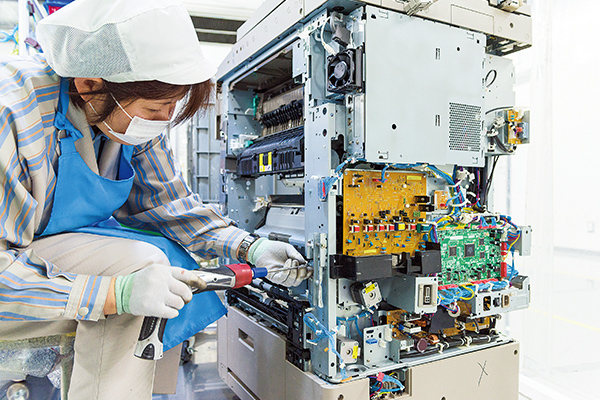

世界に広がるキヤノンのリサイクル拠点

また、使用済みの複合機を新品同様に再生する「リマニュファクチュアリング(使用済製品の再生)」も1992年から取り組んでいます。オフィスで不要になった複合機を回収し、外装カバーや各ユニットを取り外し、部品レベルまで分解し、清掃、点検します。基準を満たし使用できるものは全て再利用し、劣化・摩耗した部品は新品部品に交換して再度組み立てを行い、新品と同じ品質を確認したのちに出荷しています。製品の開発段階から再生を視野に入れ、分解しやすく繰り返しの使用に耐えられる設計を行うことで、最新の機種では90%以上の部品リユース率を達成。資源循環に貢献する取り組みを積極的に行うことで、環境負荷の最小化に努めています。

さらに、消耗品についても、トナー付着・飛散を抑えた汚れにくいトナーボトルを新規設計。トナーの付着・飛散を抑え、トナーボトルを汚れにくくするとともに、トナーのリフィル(詰め替え)に取り組み始めました。

加えて、家庭用のインクジェットプリンターからプロのニーズに応えるカメラまで、リペア(修理)に対応する体制を整えています。

複合機のリマニュファクチュアリング

製品ライフサイクル全体で脱炭素化を進める

キヤノンでは、製品の企画・開発段階から、設計、調達、生産、輸送、使用、再利用といった 製品ライフサイクル全体のCO2削減をめざし、省資源化や省電力化に取り組んでいます。製品設計時から独自開発のシミュレーション技術を駆使することで、試作品や製品そのものに使用する資源の削減や、製品配送時の輸送効率向上により環境負荷を低減しています。

製品ライフサイクル全体で環境負荷低減に貢献するのが、製品の小型化・軽量化です。

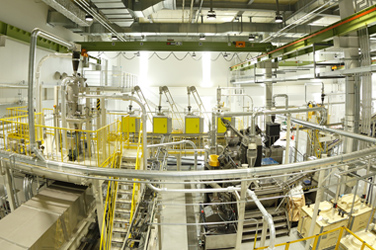

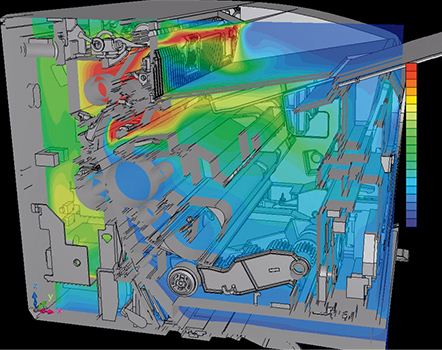

たとえば、レーザープリンターの開発ではトナー定着時の熱を冷却する部材や印刷用紙の通り道(空間)が必要なため、一定以上の小型化には限界がありました。キヤノンは設計時に製品内部の熱や風、紙の流れを精密にシミュレーション。熱上昇気流により製品内部に空気の流れをつくることで、冷却ファンを不要にしたり、紙の通り道のカーブを極小化するなど、部材の構造(形状)、配置を最適化して、プリンターの小型化(省資源)を実現し、脱炭素に貢献しています。

レーザープリンターの小型化に貢献した熱流シミュレーション

また、生産時の電力量のさらなる削減をめざし、工場内の生産プロセスごとに電力消費の状況を細かく可視化して分析を行うためのシステムを開発中です。工場の電力を場所単位だけではなく、生産設備の動作単位にまで踏み込んで分解することで隠れた「電力のムダ」を徹底的に見つけだします。このシステムを全社に展開して、電力削減を効率的に進め、生産拠点の脱炭素化を加速させていきます。

グリーンプラットフォームを進化させ、全ての事業の製品競争力を向上

最先端の分野における技術開発によって、社会全体の資源利用の効率化に貢献する取り組みも進めています。

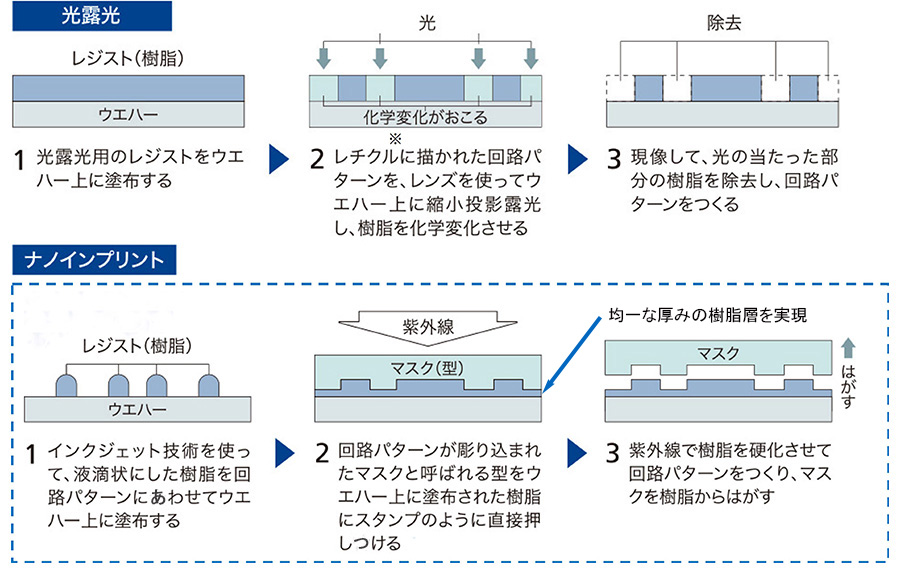

たとえば、いまやすべての産業の発展を支える半導体チップの進化に欠かせない回路パターンの微細化の課題に、キヤノンは新規技術で応えようとしています。これまで半導体製造技術では、回路を光学的に焼き付けるプロセスが微細化の鍵を握っていました。しかし、光の露光による回路形成で微細化をさらに進化させるには、光の波長を短くしなければならず、最新の遠紫外線光による露光装置では装置の巨大化、莫大な電力消費という問題を抱えています。

キヤノンが開発しているナノインプリントリソグラフィ技術は、従来の露光による半導体回路形成に代わり、スタンプのように”型押し”して回路を形成し、紫外線硬化により定着させるまったく新しい半導体製造プロセスであるため、装置も小型で、圧倒的な省エネルギーを実現します。すでにメモリー回路の形成が可能なレベルまで技術は完成しており、今後はさらに複雑な論理回路を含む半導体製造へと発展することが期待されています。

ナノインプリントのしくみ

※レチクル:半導体の製造で使用される高精細のフォトマスク

グリーンプラットフォームは、異なる技術領域をキヤノン内部で組みあわせるカルチャーのもとで、製品開発を通じて培われてきました。 環境負荷低減の社会要請が飛躍的に高まる”これからの時代”に適合するための技術基盤であり、キヤノンの強い商品を生みだす競争力の源泉となっています。 キヤノンはこれからもグリーンプラットフォームを進化させ、脱炭素や資源循環の実現に貢献していきます。