省資源、省エネルギー、リサイクルを実現し、環境負荷を低減

環境配慮技術

キヤノンは、環境への影響を考え、製品ライフサイクルのすべてのステージで、環境負荷低減を推進。そのベースとなる独自の環境配慮技術の開発に注力しています。

2018/12/27

X線CT診断装置 環境性能向上技術

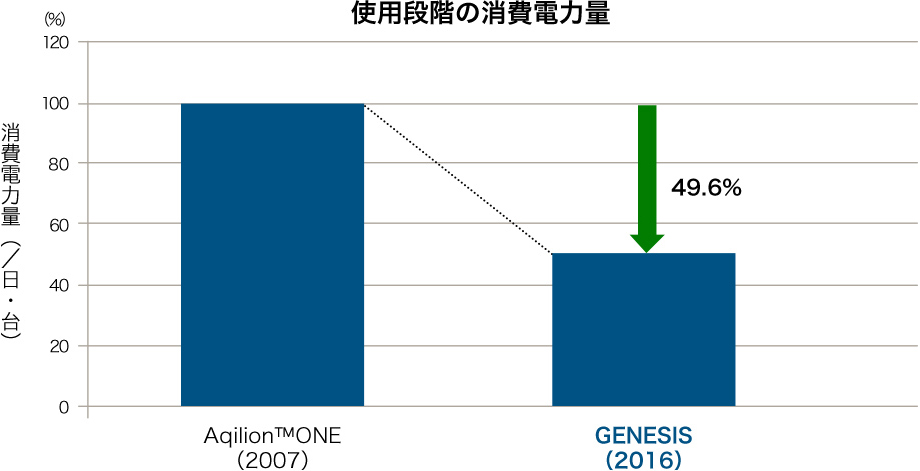

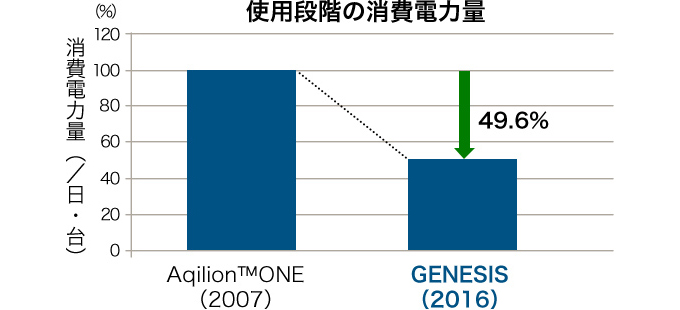

2017年発売の、キヤノンメディカルシステムズのX線CT診断装置(以下、CT)「Aquilion ONE/GENESIS Edition」は、2007年発売の「Aquilion ONE」に比べ、体積比で22%の小型化、使用電力量の49.6%削減を達成しています。

小型化による省資源

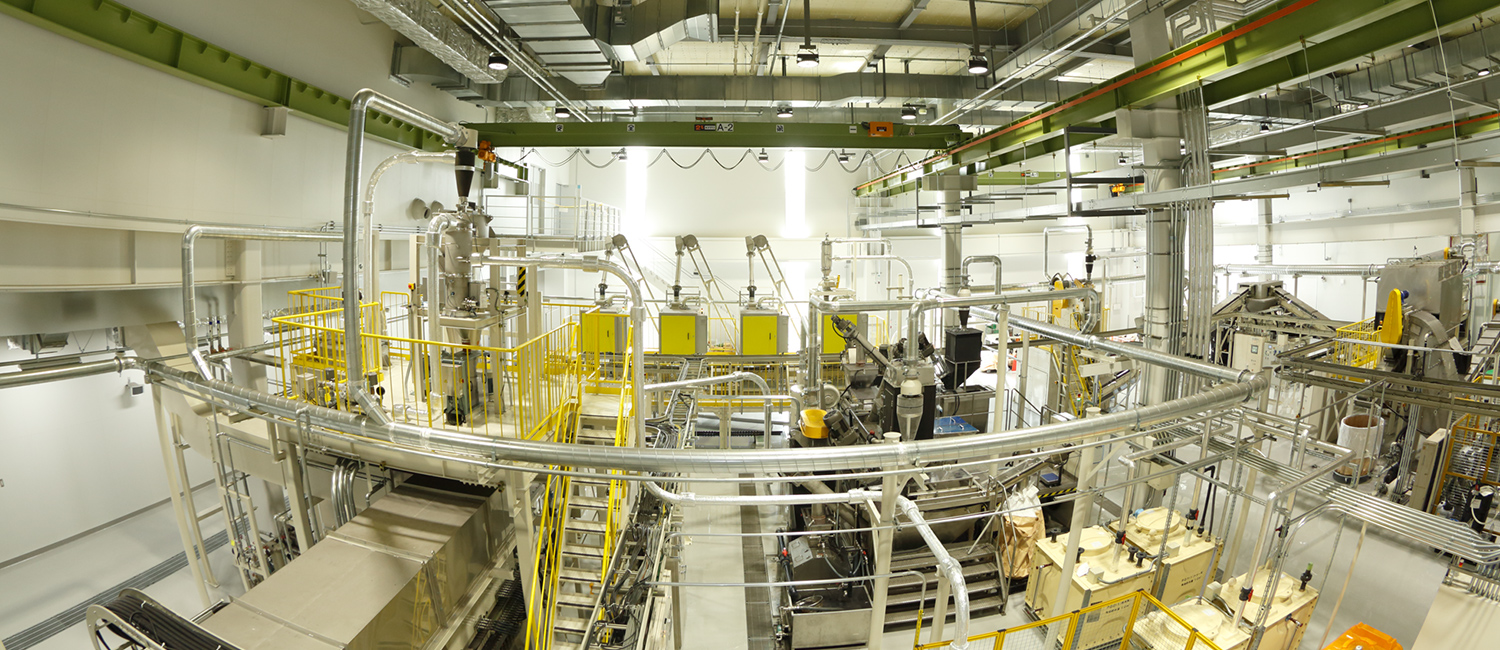

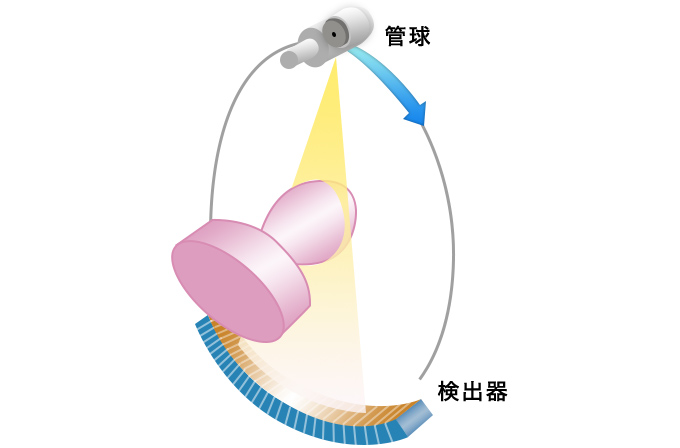

CTは、大きな輪の「ガントリ(架台)」、患者さんが横たわる「寝台」、装置を操作するコンピューターの「コンソール」の3つから構成されています。

ガントリ内には、X線を発する「X線管」があり、その反対側には人体を透過したX線を受ける「検出器」があります。

X線管や検出器を含む架台回転部は約700㎏の重さがあり、CTによる検査時には、ガントリの中で1周0.5秒以内という超高速で回転します。その時、架台回転部ユニットには40G以上という遠心力が働きます。遠心力に対する耐久性、信頼性を約束しながら、さらに患者さんへの圧迫感を軽減する架台開口径を確保することと、小型軽量化の両立は困難な課題でした。

そこで、高性能なコンピューターによる構造解析をおこない、架台回転部ユニットと固定支持ベースの構造の最適化と構造材肉厚の削減により約100kg軽量化することで、省資源化を実現しました。

消費電力量の削減

臨床性能を維持しながらエネルギー消費削減を図るため、エネルギー消費の大半を占める待機電力の削減に注力しました。 救急患者に対応できるよう、スリープ状態からすぐに復帰できるスリープ動作を導入。 並行して電力消費量が多い演算ユニット(コンソール)において、最新技術を取り込むことにより性能向上と同時に省電力化を図るなど、ユニットごとに省エネルギー化に取組み、全体で49.6%のエネルギー消費削減を実現しました。

トナーカートリッジ/インクカートリッジリサイクル技術

資源循環を実現する自動リサイクルライン

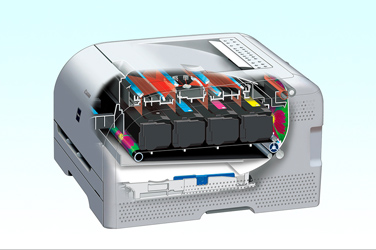

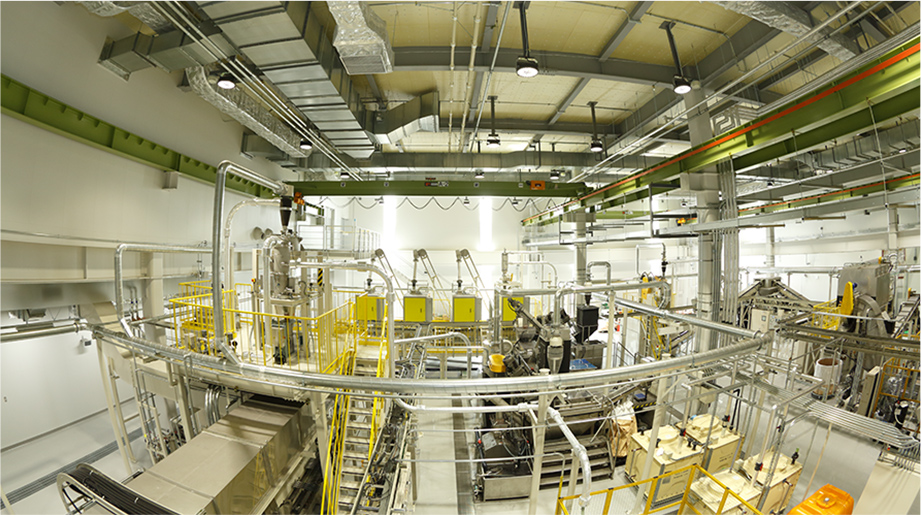

キヤノンは、限りある資源の有効活用と廃棄物削減のために、資源を繰り返し使い続けることのできる「製品 to 製品」の資源循環を追求しています。2018年には、これまでのリサイクル工場のイメージを覆す「クリーン&サイレント」をコンセプトにし、自動リサイクルシステムを導入した「キヤノンエコテクノパーク」を開所させました。

キヤノンエコテクノパークのショールーム

CARS-T(Canon Automated Recycling System for Toner Cartridge)

CARS-Tは、使用済みトナーカートリッジを破砕し、帯電性や比重など物理的特性を利用して、自動で材料を分別し、耐衝撃性ポリスチレン(ハイインパクトポリスチレン 以下、HIPS)を再生する自動リサイクルラインです。各分別工程で、さまざまな分離技術を駆使することで、再生HIPSの選別純度を高めています。また、キヤノンで初めて湿式のトナー除去の手法を取り入れ、汚れや騒音も防ぐことによって、「クリーン&サイレント」な作業環境を実現しています。

CARS-Tにより再生されたHIPSは、トナーカートリッジのメインプラスチックとして使われます。このように、使用済みのトナーカートリッジから原材料を取り出し、繰り返し新たなトナーカートリッジに生まれ変わらせる「クローズドループリサイクル」の取り組みにキヤノンは力を入れています。

CARS-T

CARS-I(Canon Automated Recycling System for Ink Cartridge)

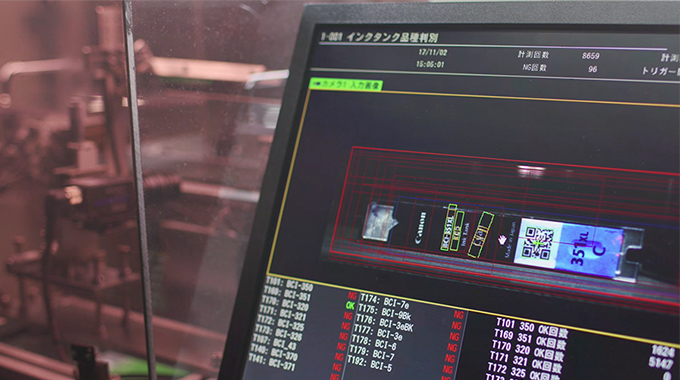

CARS-Iは、使用済みインクカートリッジをカメラにより自動で識別し、選別。解体、粉砕、洗浄までの工程を一貫した自動化ラインで行うシステムです。異素材を取り除き、純度の高い再生プラスチックに加工することで、インクカートリッジなどの製品に原材料として再利用しています。

CARS-Iでのカメラによるインクカートリッジの識別技術

CARS-Iの仕組み(2分28秒)

複合機の省エネ技術

IH(Induction Heating)定着技術

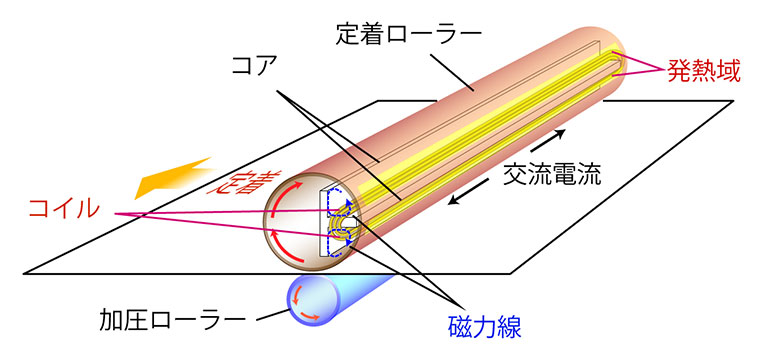

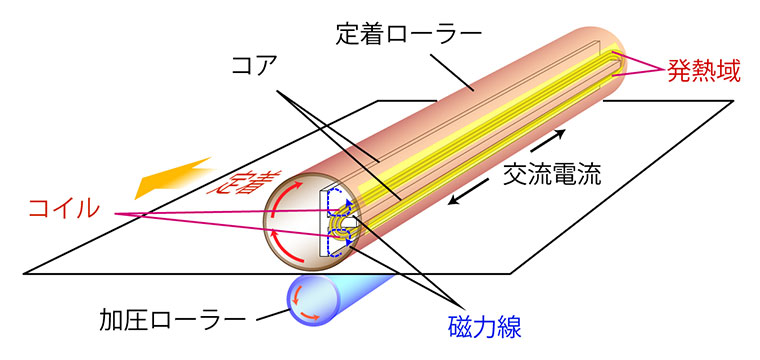

ウォームアップタイムを短縮するトナー定着技術

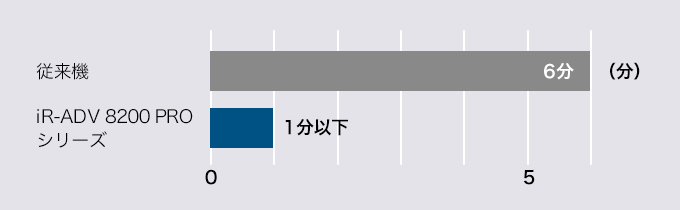

ハイエンドの高速複合機では、従来多くのウォームアップタイム(起動時間)を必要としていました。高速でトナーを溶融定着させるには、高い圧力かつ高温が必要で、強度が高く大きな熱容量を有する大型の定着ローラーを用いたため、定着ローラーの温度が定着可能な温度に到達するまでに時間がかかっていました。

キヤノンが開発したのは、電磁誘導(IH)方式と薄肉の定着ローラーを用いた効率の良い「IH加熱方式」です。コイルに高周波電流を流し、誘導加熱によってローラー自体を発熱させます。 加熱効率に優れ、薄肉の定着ローラーでも十分トナーを溶融定着できるようになりました。キヤノンは、材料の熱特性や機械特性を検討し、ローラーの支え方や定着器の構造を改良して、高耐久の定着ローラーを完成させました。また、低損失高周波インバーター電源も開発し、安定した温度制御も実現しています。

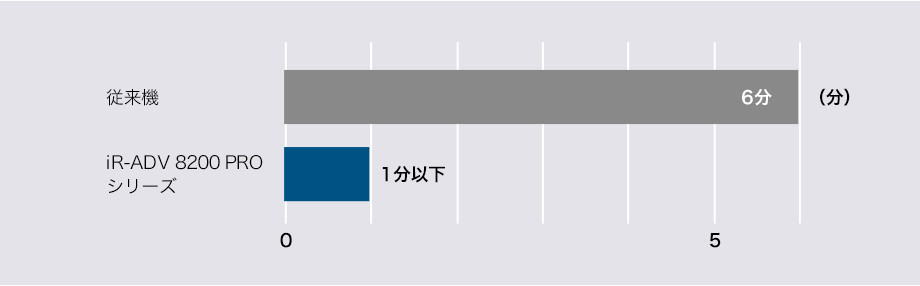

ウォームアップタイムは1/6(当社比)を達成し、国際エネルギースタープログラムに適合するための省エネ評価基準であるTEC値は1/3(当社比)を達成しています。

ウォームアップタイム比較

IH定着技術(22秒)

オンデマンド定着技術

素早い起動と省エネを両立させるトナー定着技術

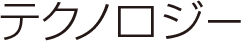

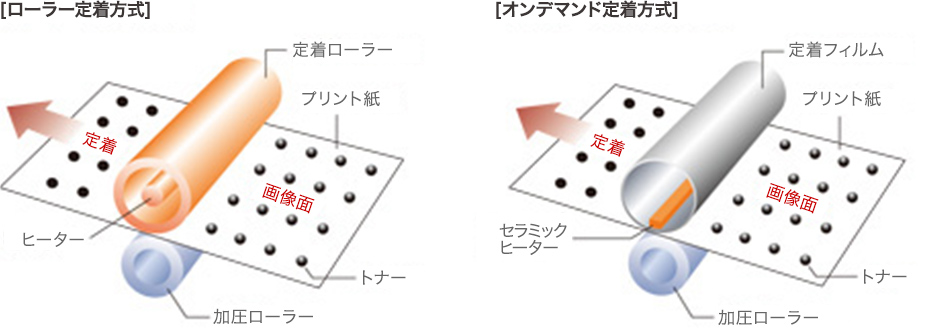

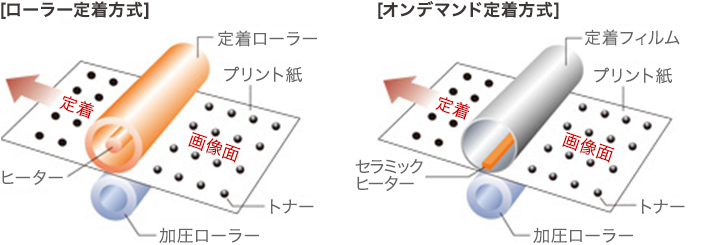

レーザープリンターや複合機は、熱と圧力を加えてトナーを用紙に定着させています。従来の「ローラー定着方式」では、定着ローラー内部のヒーターでローラーを温めており、素早く起動させるためには、プリント待機中も通電させローラーの温度を維持する必要がありました。

キヤノン独自の「オンデマンド定着方式」は、熱伝導率が高く熱容量が小さい「定着フィルム」と定着フィルムを直接加熱する「セラミックヒーター」を採用しています。定着フィルムが回転するときだけヒーターを作動させ、フィルムを介してトナーに熱を与えて画像を定着させることで、素早い立ち上がりと省エネを実現します。

ローラー定着方式とオンデマンド定着方式の違い

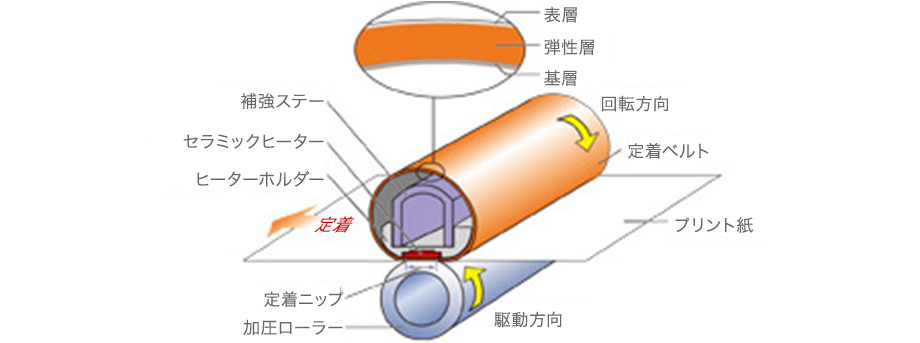

「定着フィルム」は、「基層」「弾性層」「表層」の3層構造(モノクロ製品は、基層と表層の2層構造)になっています。

基層は、熱伝導率が高く熱容量が小さい素材を使用。短時間で昇温し、熱を効率良くトナーに伝えることができます。さらに基層と表層の間にある弾性層は特殊なゴムを使用し、紙の凹凸に追従して熱と圧力を均一に加えることができます。表層は、フッ素樹脂により離型性を高めトナー付着を防ぎます。

「セラミックヒーター」は、セラミック基板上に抵抗体と保護層を設け、抵抗体に電流を流すことで発熱します。抵抗体で生じた熱を効率良く定着フィルムに伝えるため、セラミック基板や保護層を薄い層にし、セラミックヒーターを支えるヒーターホルダーは、断熱効果のある耐熱樹脂を使用しています。

オンデマンド定着方式(カラー製品)の仕組み

オンデマンド定着技術(1分28秒)