先端産業においてニーズが高まる3Dプリンターによる高機能セラミックス部品の製作。立ちはだかる課題を克服し、高精度の造形を可能とする新材料の開発に成功した要因は、キヤノンの幅広い事業領域とアイデアが育つ開発環境で生まれた「逆転の発想」でした。

3Dプリンターというとフィギュアや模型の制作など、ホビー用途での利用をイメージする方もいるでしょう。しかし、それ以上に利用が拡大しているのが、製品試作や小ロット部品製造などの工業分野です。キヤノンは、拡大する3Dプリンター市場に着目し、参入の可能性を探っていました。

3Dプリンター用セラミックス材料の要素開発の初期メンバー。

3Dプリンター用セラミックス材料の事業化推進メンバー。

※所属は取材時のものです。

3Dプリンター用セラミックス材料は、基盤技術開発本部で研究開発を継続しています。

- なぜセラミックス材料に目をつけたのでしょうか?

きっかけは、R&D本部員全員が参画して提案する新規事業アイデアの中にあった「3Dプリンター用消耗品ビジネス」に対し、「キヤノンの技術やノウハウが活用できる」と着眼したことでした。セラミックスといえば、身近なものとして茶碗や食器などの陶磁器がありますが、耐熱性や絶縁性、耐腐食性といった樹脂や金属にはない特性をもつことから、半導体や自動車、医療など最先端分野の装置の中にも広く活用されている材料です。

調べてみると、セラミックス材料はこれから市場が立ち上がる環境にありました。非常に硬く、切削や研磨での加工が難しいため、3Dプリンターによる複雑で自由度の高い造形が可能になれば、さまざまなニーズが生まれるだろうと考えました。

当時は別の開発テーマも担当していて、時間的な余裕はありませんでしたが、”このまま埋もれさせるにはもったいない”と思い、取り組むことにしました。開発メンバーは3人。それぞれが他のテーマと並行しての開発のため、延べ人数では0.4人分程度でのスモールスタートでした。しかし、3Dプリンター用セラミックス材料の開発には、克服しなければならない大きな課題がありました。

セラミックス3Dプリントにはいくつかの方式がありますが、キヤノンが技術検討に着手した2016年頃、世の中で広く用いられていた方式は、セラミックスの成形材料につなぎとして樹脂を混ぜ込むというものです。しかし、この方法では、焼成時に樹脂が揮発することで成形体が大きく縮んでしまい、精度にバラつきが出てしまいます。また、長い焼成時間が必要な場合もありました。そこで私たちは、選択的レーザー溶融法という、樹脂を含まない粉末の成形材料をレーザーで直接溶かして成形する方式を検討することにしました。この方式なら焼成時の縮みを十分抑制でき、焼成時間も大幅に短縮できるだけでなく、金属3Dプリントでも使われる既存の汎用装置を流用できるというメリットがあったからです。すでに多くの研究者や開発者がこの方式に取り組んでいて、学術論文も発表されていましたが、どれもこの方式特有の課題に対して苦戦している状況にありました。

成形材料をレーザーで直接溶かして成形する選択的レーザー溶融法(00分14秒)

セラミックスを含む無機材料を開発する業務に長年従事。X線撮影用センサーの材料などに使われる無機材料の開発に携わる。

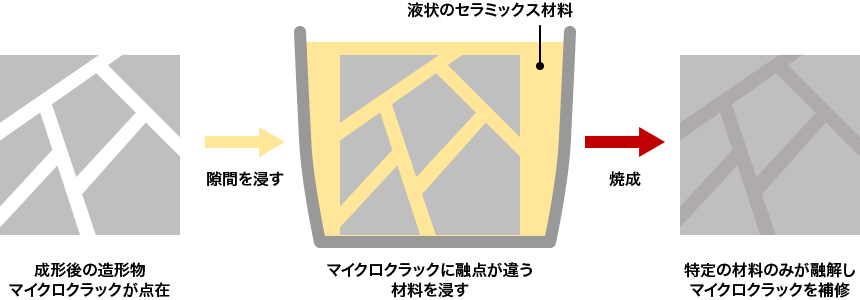

実現に向けたハードルは主に2つありました。1つは赤外線レーザーの照射時に成形材料が十分に溶融せず成形がうまくいかないこと。もう1つは、成形後、成形体にマイクロクラックというミクロン単位の隙間ができてしまうことです。これらの課題を3Dプリンター自体の性能で解決するのは非常に困難だと思えました。そこで新たな材料で解決することにしました。

「私自身、長年セラミックスなどの無機材料の開発を行ってきていましたし、キヤノンにはプリンター用トナーの開発などで蓄積された、粉末材料を扱うノウハウもあります。これらの知見を活かせば、きっと課題を克服できると考えました。(安居)」

1つめの課題だった成形材料の加熱に関しては、当時開発していた医療機器のX線撮影用センサーに使われるシンチレータ材料の一種を応用しました。このシンチレータ材料に含まれる成分が、赤外線を効率的に吸収できることを知っていたため、この材料粉末の活用で赤外線レーザーのエネルギーを効率的に熱に変換することで成形が上手くいくだろうという見立てがありました。

セラミックス材料が溶ける温度、融点は2000℃もの高温です。赤外線の吸収率が上がれば、「効率良く溶融させられる」はずです。実際に成形材料として粉末の状態を制御したシンチレータ材料を使ったところ、汎用の金属3Dプリンターでもうまく成形できることが確認できました。

X線撮影用センサーの材料と3Dプリンターの材料では分野は大きく異なりますが、キヤノンがこれまで蓄積してきた無機材料の知見が役立ち、最初のハードルを乗り越えることができました。

2つめのハードルであるマイクロクラック。ミクロン単位の隙間であるクラックを発生させない方法はすでに存在はしていました。成形時に予熱を行い、成形部分が急に冷えない状況にする方法です。しかし、この方法では成形体が高温になるため、冷却に時間がかかることに加え、まわりの成形材料もかたまり、正確な形状に仕上がらなくなってしまいます。この課題を成形材料で克服することは難しい。ならば、隙間はあとから補修すればいいと考えたのです。

微細な隙間にセラミックス材料を入れることで、焼成時に周囲の材料とともに融解して隙間が補修されるように設計。隙間に浸み込ませる液状のセラミックス材料を選定しました。こうして、成形したセラミックスを液に浸してから焼成することで、2つめのハードルをクリア。マイクロクラックをあとから補修することで、一般的な高機能セラミックスと同等の強度を実現しています。

「隙間に液体を浸み込ませる」、「セラミックスの融点を下げる」というそれぞれのアイデアは特段新しいことではありませんが、これらの異なる手法を上手く組み合わせて課題をクリアしていけるところが幅広いバックグラウンドの人材を擁するキヤノンだからこそ。

「キヤノンは電子機器のメーカーですから、材料開発の技術者が多いわけではありません。実際、セラミックスの専門家はほとんどいません。だからこそ、常識にとらわれず、チャレンジし続けることができたとも言えます。もちろん原理的にできないことはやりませんが、技術の蓄積や情報活用の基盤が柔軟な発想やアイデア創出につながっていると感じています。(安居)」

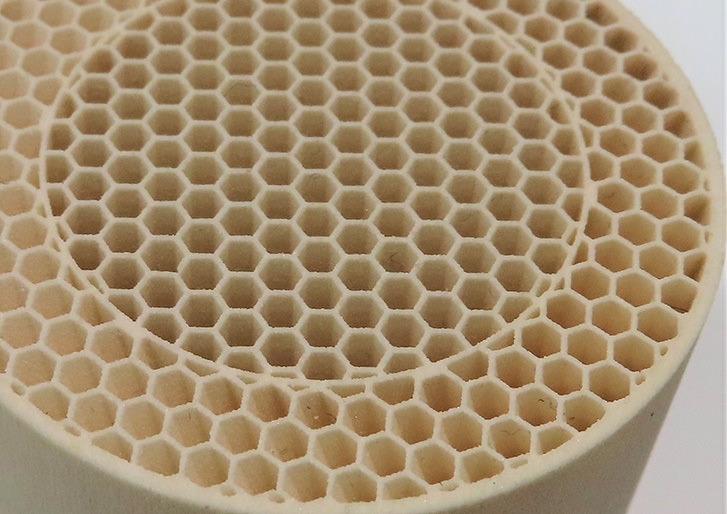

ハニカム構造(らせん孔と直線孔)

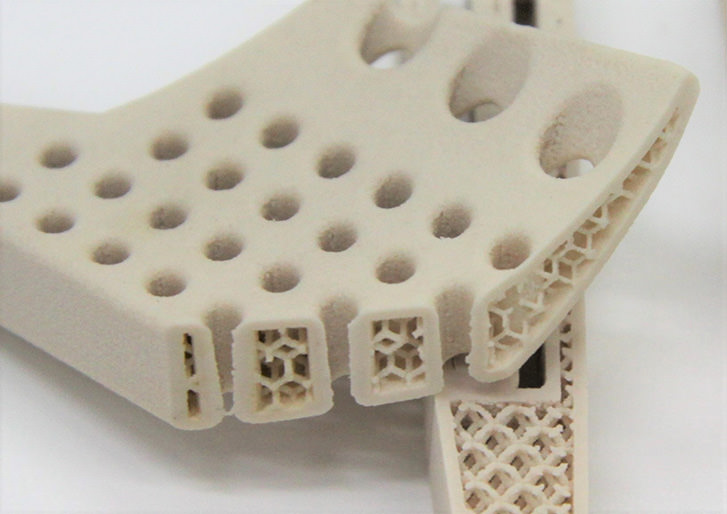

ラティス構造の適用

材料開発では、さまざまな配合での試作、計測、分析を繰り返し行います。このため、試作のための金属3Dプリンターをはじめ、さまざまな計測器や分析器が必要になります。キヤノンでは、各種製品開発の試作用に活用していた3Dプリンターだけでなく、プリンター用のトナー開発も行っているため、粉末材料の計測器や分析器もキヤノングループ内にありました。部門の垣根を越えて、これらの機器を活用しやすい環境があることも開発の大きな手助けになりました。

入社以来3Dプリンター用セラミックス材料開発にかかわる。主に材料の分析、計測を担当。

はじめは研究開発部門を中心に要素技術の開発を行っていましたが、現在は新規事業の創出を担うフロンティア事業推進本部を中心に事業化を進めています。

より安定した品質を確保するには粉状の成形材料の状態を厳密にコントロールすることが大事ですが、フロンティア事業推進本部にはトナーなどの粉末材料の扱いに長けたメンバーも多く、材料の機能と使いやすさを両立させながら、品質の維持向上を追求しています。

「自分の部署だけでアイデアを温めるのではなく、アイデアや技術の成長段階に応じて他部署とコラボレーションしながら、さらに大きく育てていけるのも、技術者として良い環境だと感じています。(澤野)」

事業化推進部門の技術者として材料のブラッシュアップに取り組む

現在は、お客さまともコミュニケーションをとりながら、この新材料によりセラミックス3Dプリントの可能性をさらに広げるべく活動しています。当初私たちの技術の強みは焼成後に縮まないことだと考えていましたが、私たち技術者も展示会などでお客さまの声を聞くなかで、短納期である点にも魅力を感じている方がいることもわかってきました。お客さまのニーズに応えるべく、隙間に浸み込ませることなく短時間の焼成で隙間を補修できる新たな成形材料も開発できています。

キヤノンにはシミュレーションやプロセス技術を専門とするチームも多いため、依頼された形状に対してプラスアルファの機能を提供できるような提案も行いながら、高付加価値の高機能セラミックスをスピーディーに供給できる体制を作っていきます。

インタビュー・構成: 中原一雄(なかはら かずお)

1982年北海道生まれ。化学メーカー勤務を経て写真の道へ。広告写真撮影の傍ら写真ワークショップやセミナー講師として活動。

<インタビューを終えて>

さまざまな製品群を生み出しているキヤノンのノウハウが、分野や部門の垣根を超えて連鎖し、新たな製品・技術を生み出しているところに感銘を受けました。これからも常識にとらわれないチャレンジで、技術を革新し続けてもらえることに期待します。