設計の常識が変わる。複雑な形状のセラミックス部品を作製可能に

3Dプリンター用セラミックス材料

耐熱、絶縁、耐摩耗などに優れるセラミックス。複雑な形状のセラミックス部品の作製ニーズはあるものの、実現策は限られていました。キヤノンは焼成時の「縮み」を抑えた3Dプリンター用材料を開発。自動車や医療、産業機器、航空といった先端産業を始め、セラミックス部品の可能性を大きく拡げます。

2025年6月2日

期待が高まる3Dプリンターでのセラミックス部品作製

セラミックスは、陶磁器やガラス、セメントなど、窯を用いて高温で焼き固めた製品をさす言葉です。耐熱、絶縁、耐食、耐摩耗などの特長を持ち、今日では人工化合物など精製された原料を使い、耐熱や加工性、放熱性などの特性をより強化した高機能セラミックスが生産され、私たちの暮らしや社会になくてはならない存在となっています。

例えば航空分野では、燃料効率を高めるために金属よりも軽量で耐熱、耐摩耗性能をもつセラミックス部品が、エンジンの主要部に採用されています。産業機器分野でも、洗浄液や薬品による耐腐食性能が必須の製造装置に用いられるほか、自動車や医療の分野などでも活用が進んでいます。

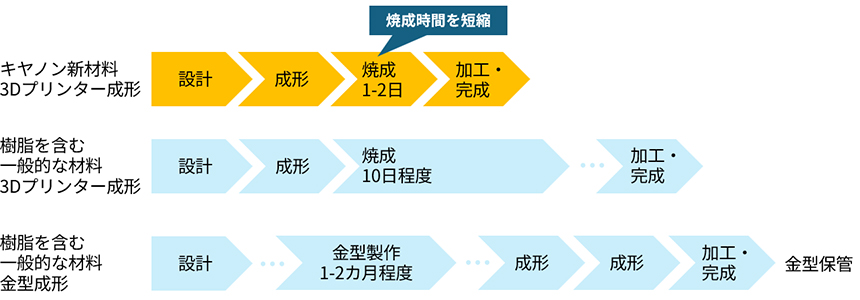

高機能セラミックス部品の生産は、従来、金型を使って作ることが一般的でした。しかし、金型を作るためには数か月の期間と膨大なコストがかかり、大量生産しないと採算がとれないほか、適切な温度や湿度で管理・保管する必要があり、保管場所や管理コストなどの負担もかかります。そのため、保守・交換部品として、また開発試作に使う部品として、3Dプリンターを使ってセラミックス部品を少量、短期間で調達したいというニーズは高いのですが、作製が難しく、これまで一般的な手法にはなっていませんでした。

成形材料に樹脂を使わず縮みを抑え、高い寸法精度と納期の短縮を両立

3Dプリンターによる成形は、多品種少量のニーズに応えるだけでなく、型を使った成形では理論上できない複雑・緻密な形状も作ることが可能で、すでに樹脂や金属では、一般的な手法になりつつあります。

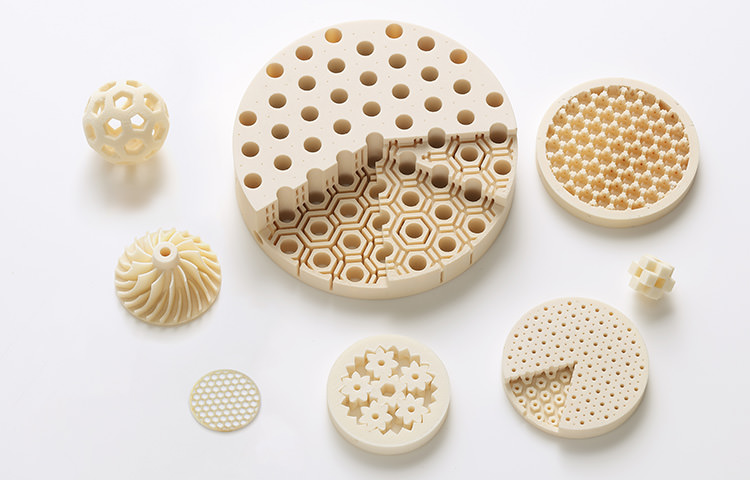

しかし、セラミックスは3Dプリンターでの成形後に熱を加え焼き固める「焼成」の工程で生じる「縮み」を緻密に制御する必要があり、作製が難しいという現状があります。従来の3Dプリンター用セラミックス材料には、セラミックスの粒同士をくっつける「つなぎ」として樹脂が含まれるため、焼成工程で樹脂が焼き飛ばされることで15~20%程度縮みます。また、焼成工程で表面と内部で温度差が大きかったり、構成物質の縮むスピードが異なると、割れたり、ひびがはいる問題もあり、これを防ぐためには慎重に温度制御をする熟練のノウハウと200時間程度の焼成時間が必要とされています。

キヤノンが今回開発に成功したのは、こうした課題を解決する新たなセラミックス材料です。これまで長年に渡って培ってきた材料開発の技術、さらにレーザープリンターのトナー混合技術や粉体制御技術を応用。樹脂を含まず、焼成工程の変形を2%未満に低減し、狙い通りの寸法精度を実現。200時間の焼成工程も4分の1程度まで大幅に短縮することを可能にし、割れやひびに対しても大きな改善を図りました。

キヤノンが開発したセラミックス材料

従来からある3Dプリンター用セラミックス部品に比べ、リードタイムを大幅に短縮

「設計値」を忠実に。複雑な形状を可能に

現在、3Dプリンターでセラミックス部品を作製する主流の方法には、粉末状のセラミックス材料に樹脂を噴射しながら積層する「バインダージェット法」や、樹脂を含むペースト状のセラミックス材料に紫外線をあて成形する「光造形法」があります。しかし樹脂を必要とするこれらの作製方式では、焼成工程で成形物が縮むことを前提に設計する必要があり、細かな形状や複雑な構造を作ることに課題がありました。

3Dプリンターによるセラミックス部品 成形方式

主な方式 |

イメージ |

成形方法 |

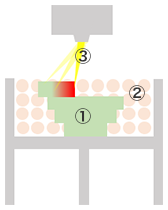

選択的レーザー |

①成形物 |

粉末状のセラミックス材料に、レーザーを照射して溶かし成形 |

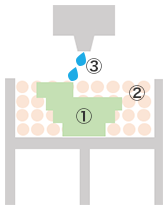

バインダージェット法 |

①成形物 |

粉末状のセラミックス材料に、つなぎとなる樹脂(バインダー)を噴射しながら積層して成形 |

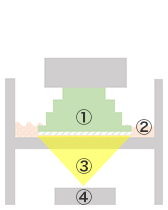

光造形法 |

①成形物 |

光をあてると硬化する樹脂にセラミックス材料を混ぜたペースト状材料に紫外線をあて、一層ずつ成形 |

押出法 |

①成形物 |

熱で溶かしたセラミックス材料をノズルから押し出しながら積層して成形 |

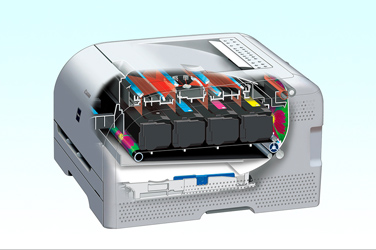

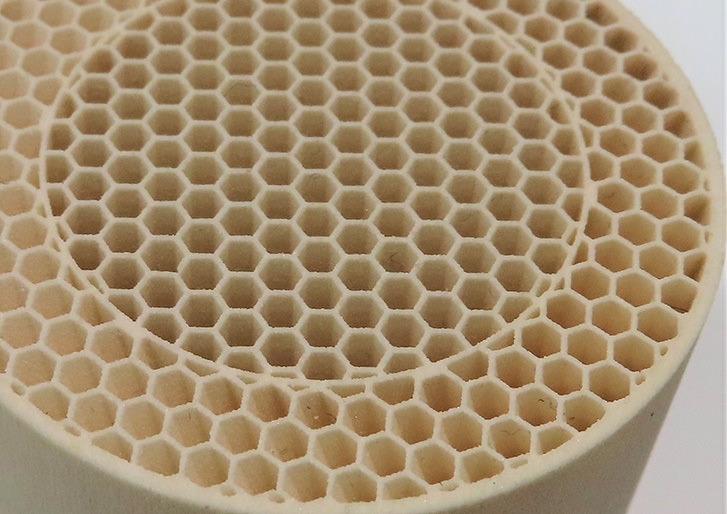

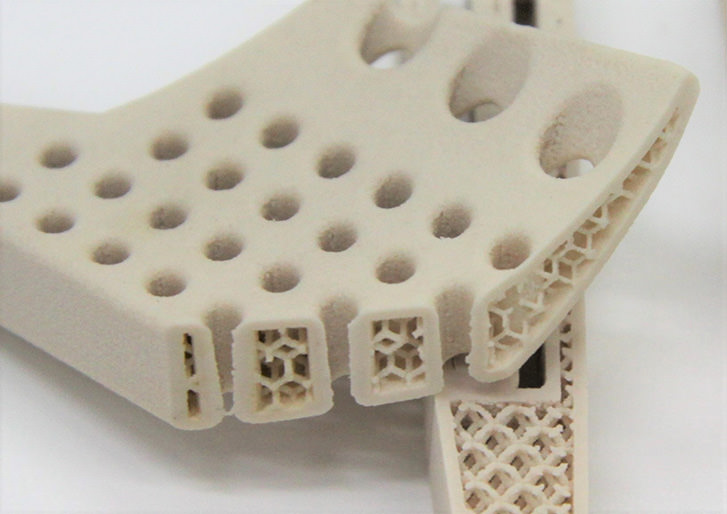

一方、金属を使った3Dプリンター部品の作製で主流の方式の「選択的レーザー溶融法」は、細いレーザー光線で材料を溶かして積層するため、高精細な部品作製が可能ですが、これまでセラミックス部品の作製では適する材料がなく実用化が進んでいませんでした。キヤノンが開発したセラミックス材料は、この選択的レーザー溶融法で直接溶かすことができ、らせん状の孔を並べた多孔構造やフェンスのような格子構造を埋め込んだ中空形状、迷路のように入り組んだ流路構造など、複雑な形状の部品も高精度かつ短納期で作製することを可能にしました。

選択的レーザー溶融法(0分14秒)

らせん状の孔を並べた多孔構造

部品内部に複雑な格子構造を埋め込んだ中空形状を実現

微細なひび割れを「自己補修」する材料を開発し、強度を向上

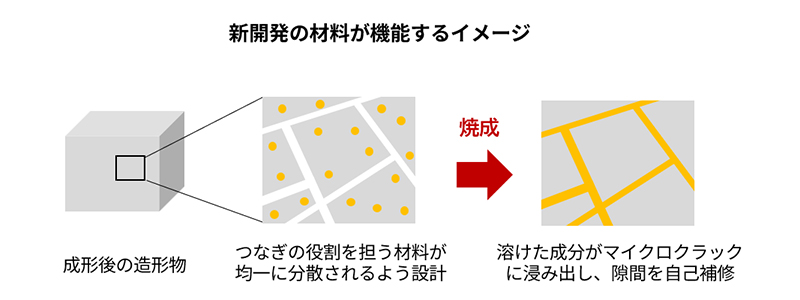

キヤノンが開発した材料は、「つなぎ」の役割をはたす樹脂を使わないため、3Dプリンターでの成形後に部品の表面や内部にマイクロクラックと呼ばれるミクロン単位の隙間ができ、強度が担保できないという課題がありました。部品の強度を左右する課題にキヤノンが出した解決法が、成形後にできたマイクロクラックを後から補修する方式です。

一般的な製法におけるセラミックス材料は、セラミックスの主成分とつなぎの役割を果たす樹脂といったように、役割が異なる複数の成分からできています。

通常であれば樹脂が担うつなぎの役割ですが、キヤノンは融点(溶ける温度)の違うセラミックス材料を配合することに着目。融点が低く、つなぎの役割を担うセラミックス材料が、成形後に均一に分散された状態となるように材料組成を設計することで、焼成時に溶けた成分がマイクロクラックに浸み出し、隙間を埋める役割を担う「自己補修」材料を開発しました。これにより強度が確保され、一般的な高機能セラミックスと同等の強度を実現しました。

開発設計の自由度を拡大し、セラミックスの可能性を無限に拡げる

これまでセラミックス部品は、開発設計のシミュレーションで、「最適なかたち」がはじきだされても、具現化するすべが限られていました。キヤノンの新技術により、複雑な形のセラミックス部品作製も、短期間で実現できるようになります。開発試作の部品の作製はもとより、3Dプリンターを複数台用意すれば、大量生産も可能です。航空宇宙や医療分野などの最先端産業において、これまで金属や樹脂などで作られていた既存部品の置き換えはもちろん、あらゆる分野で複雑な形状の部品作製の実現により、高機能セラミックスの新たな可能性の開拓が期待されます。

キヤノンは今後も材料性能のさらなる向上を図るとともに、幅広い分野のお客さまのニーズに応えられるように新材料のバリエーション拡充に取り組んでいきます。

複雑な形のセラミックス部品作製も短期間で実現(0分22秒)