マイクロメートル単位の精度で測る技術が工場の生産ライン改善に貢献

材料加工の生産性を高める技術

道路の側溝をふさぐ金属のふた「グレーチング」。日本初のグレーチングメーカー「株式会社ダイクレ」の工場では、製品の性能を左右する複雑な加工を施しています。そこでは、キヤノンの光学技術をいかした計測機器が、重要な役割を担っています。

2024年6月26日

複雑な模様がきざまれている最新の「グレーチング」

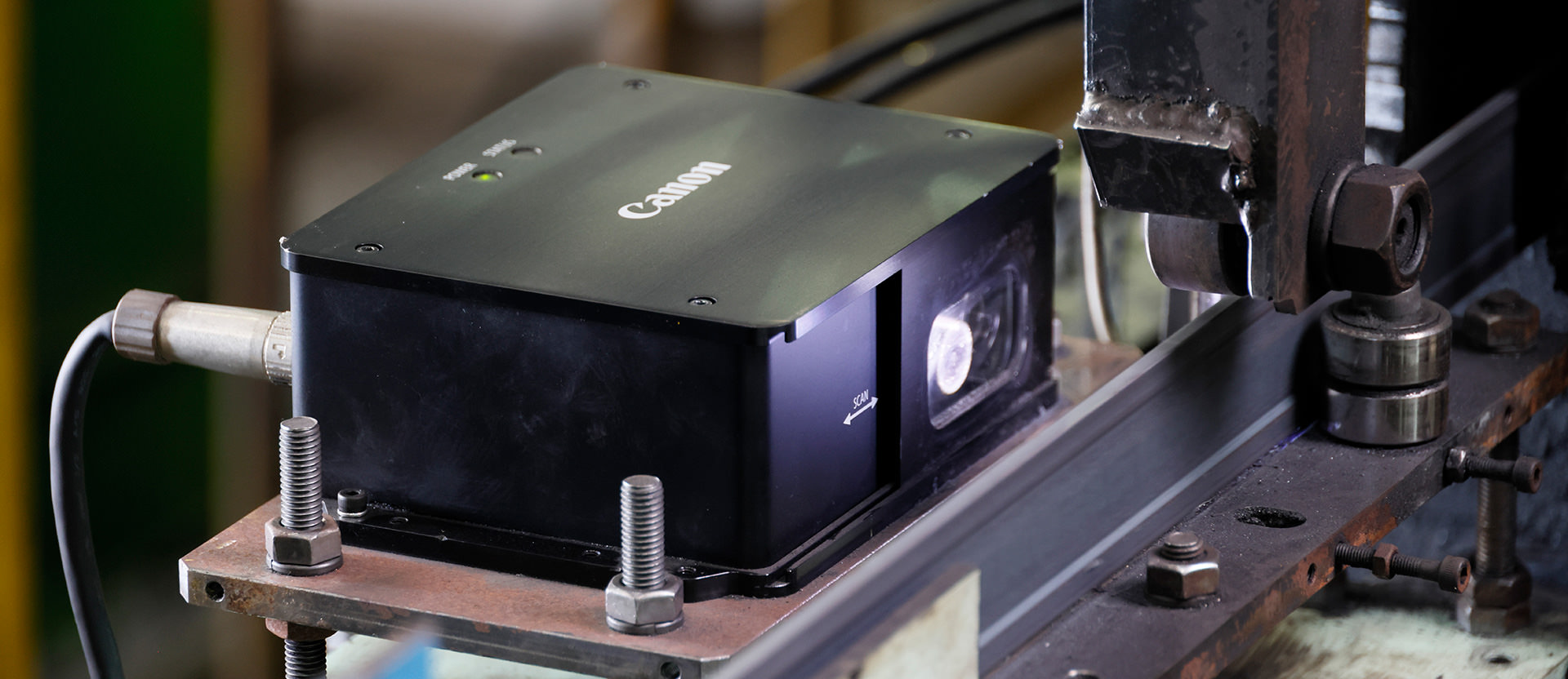

道路の脇の側溝にかぶせ、人や物の落下を防ぎながらスムーズな排水を促す「グレーチング」。歩道と車道の境目、駐車場、ビルや建築物の周囲、公園や学校など、いろいろな場所に設置されています。広島県呉市に本社を置く株式会社ダイクレ(以下、ダイクレ)は、日本で初めてグレーチングを作ったパイオニアで、長年にわたり国内トップシェアを誇っています。

ダイクレ本社(広島県呉市)

グレーチング

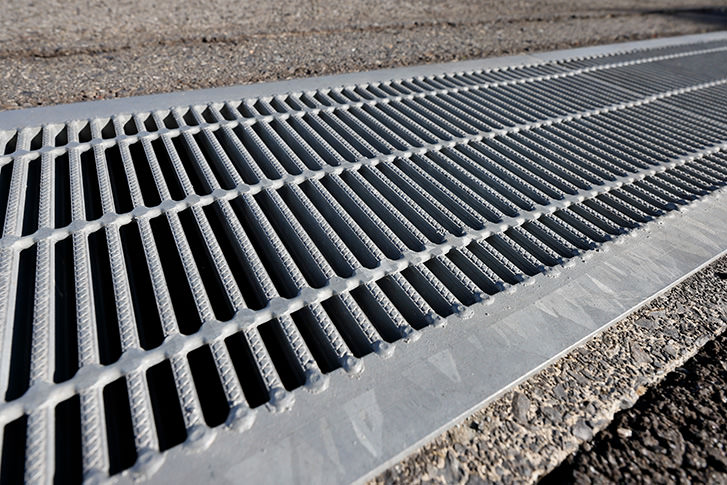

グレーチングは材料である鉄鋼(以下、鋼材)を格子状に溶接してつくります。格子の間隔を狭くすると、ベビーカーや車椅子のタイヤ、ハイヒールなどがはまってしまうリスクは減るものの、製品が重くなり、価格も上がるため、設置する場所に合わせた間隔の製品に使い分けられています。かつては、グレーチングは雨の日によく滑るという弱点がありました。ダイクレがめざす「人にやさしい」というコンセプトを突き詰め、大きな突起を持たせつつ歩きやすいという相反する特徴をあわせ持つ新製品「Dグリップ」を2022年に発売しました。複雑な六角形の突起模様を表面に施すことで、圧倒的に滑りにくく、歩きやすいグレーチングの開発に成功したのです。複雑な加工を施すため、新たな加工機も開発しました。長さ6mの鋼材を高速で動かしながら、ダイスと呼ばれる刃で六角形の突起模様を刻んでいくというものです。

新製品の「Dグリップ」

動いた距離を正確に測ることで刃が欠ける課題を解決

「Dグリップの加工機は、刃の欠けが多くて、困っていたんです」

と語るのは、ダイクレ設備課の山下剛司さん。Dグリップの複雑な模様は、鋼材(メインバー)の先端が加工機に入ったところでタイマーをスタートさせ、ここまで進むだろうというタイミングで、刃を鋼材に下ろして加工していました。しかし、摩擦などの影響で常に同じ速度で鋼材は送られているわけではありません。刃が先に下りてしまい、そこに送られてきた鋼材がぶつかって刃が欠けてしまうという問題が起きていたのです。

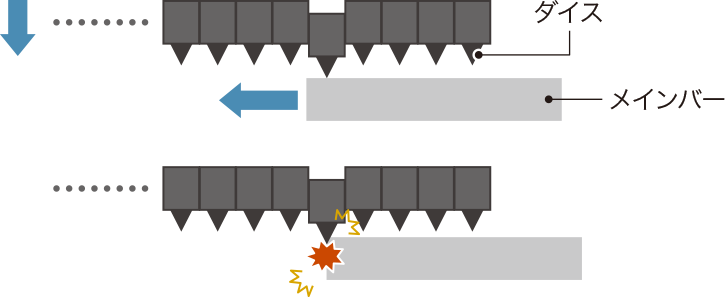

鋼材(メインバー)が正確な位置に到達する前に刃(ダイス)が下りると衝突し刃が欠けてしまう

「試行錯誤したのですが、思うようにはいきませんでした」と吉田真教さん。

山下さんも、「刃の強度を上げたり、加工の圧力や速さを変えてもうまくいかず、タイマーで制御するというやり方を根本的に変えない限り問題は解決しないと思いました。」と当時の状況を語ります。

解決策を検討する中で、メンバーの一人がインターネットで見つけてきたのがキヤノンの非接触測長計でした。

株式会社ダイクレ 設備課長 山下剛司さん(左)

係長 吉田真教さん(右)

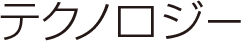

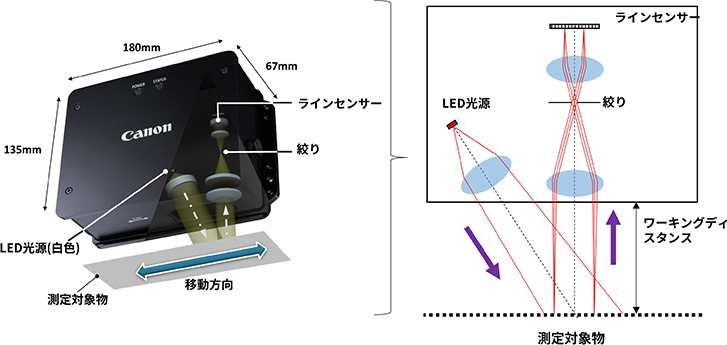

キヤノンの非接触測長計は、LED光源から測定する対象物に光を当て、光の反射をラインセンサーで受光し画像を得ることで、生産ライン上で搬送される材料などの移動する距離や速度を非接触式で測定できる計測機器です。キヤノンの独自技術によって1秒間に4,000枚もの数の画像を高速で処理し、マイクロメートル※単位で高精度に計測ができます。また、非接触であるため、滑りや摩耗による測定誤差が無く、傷がつきやすいアルミ材や食材など、接触式では計測が難しかった材料などさまざまなモノの計測もできます。

キヤノンの非接触測長計のしくみ

加工イメージ(動画・26秒)※音声なし

山下さんは、仕様を見た瞬間に「材料の動いた距離さえわかれば、確実に同じ位置で加工できる。これだ!」と直感。

すぐにデモ機を手配してテストを開始しました。

- ※ 1マイクロメートルは、1,000分の1mm。

驚いたのは、揺れても、急に速く動いても正確に測れる性能

生産ライン上で高速に流れる鋼材は揺れが避けられません。さらに、動くスピードも摩擦などの影響で一定ではなく、特にダイクレの生産環境で流れる鋼材の搬送速度は分速20mから50m程度の変化を繰り返します。非接触測長計のスペック上では、縦方向に30mmの揺れに対応し、急激な速度変化にも対応可能という仕様に期待を寄せながらも、「実際に高速で移動する鋼材を正確に測定できるのか?」という不安もあった山下さんと吉田さんでしたが、

「急な加速・減速しても追従するので、びっくりした。これならいける」と確信。

すぐに、Dグリップの生産ラインに非接触測長計を設置すると、確実に狙った位置に刃が下り、正確に加工できるように。タイミングのズレによる刃の欠けがなくなり、耐久性能ぎりぎりまで使用できるようになりました。

「Dグリップ」の生産ラインで鋼材の移動量を測定する非接触測長計

設置がかんたん、メンテナンスも楽

キヤノンの非接触測長計は、片手に乗るほどコンパクトで、しかも非接触なので、鋼材の流れや刃の位置を変更する必要がなく、かんたんに加工機に組み込めます。

「データの出力形式もシンプルで、(刃の加工装置など)他のシステムとのデータ連携もスムーズでした。」と語る吉田さん。

また、構造も操作もシンプルで、機械のメイン担当作業員だけでなく、ほかの作業員でも難なく扱うことができます。

「夜勤で1人の時に不具合がおきると、複雑な機器だと1人でたくさんの設定をしなければならないので、手間取ると生産が止まりかねません。設定が簡単で、万が一トラブルがあってもすぐに交換できるのも魅力です。」と、山下さん。

設置してからというもの、順調に動いていて、ほとんどトラブルがないため、導入してから再調整の必要が生じたことがないといいます。

スピード変化があり揺れている鋼材も計測できる(動画・10秒)※音声なし

数千万円の大幅なコストダウンを実現。なくてはならない存在に

キヤノンの非接触測長計の導入によって、ダイクレでは鋼材を加工する刃の寿命を従来比で約3倍に延ばすことができました。

「刃そのものだけではなく、交換のための人件費や時間も削減できて、良品率も大きくアップしました。試算では、数千万円単位の大幅なコストダウンができました。」山下さんは言います。

最後に山下さんと吉田さんから

「キヤノンはカメラのメーカーだと思っていて、計測機器を手掛けていることを知らなかったのですが、今やなくてはならない存在ですね。生産現場のニーズに合った装置の開発を今後も期待しています。」

キヤノンはこれからも、さまざまな場面での生産性向上への貢献をめざします。