常識を大きく変える半導体業界のイノベーター

ナノインプリントリソグラフィ

半世紀にわたって半導体チップの製造を担ってきた技術分野に、いま、革新的な技術が加わろうとしています。キヤノンは、ウエハーを高速かつ正確に動かすウエハーステージや、高精度な位置合わせなど、これまで半導体露光装置で培った技術を生かし、世界に先駆けナノインプリントリソグラフィの量産化に向けて取り組んでいます。

2023/09/14

低消費電力かつ低コストで微細化を実現する新たな技術

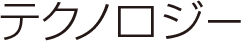

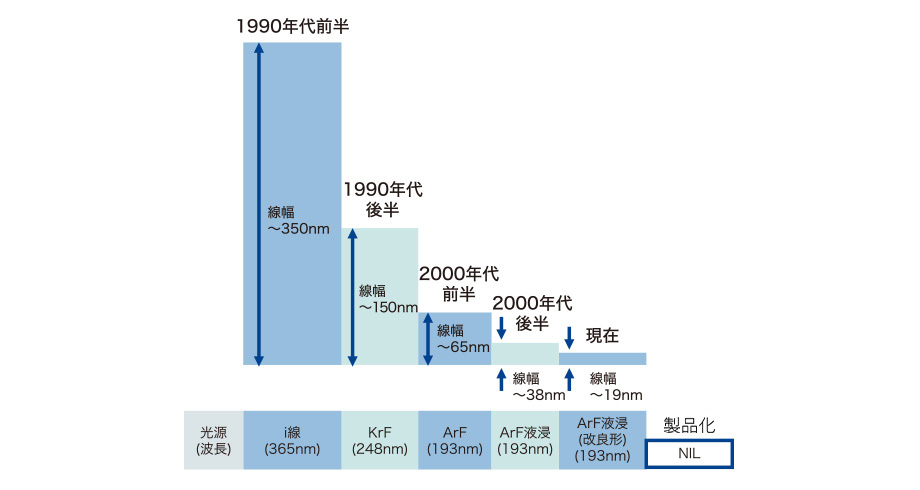

半導体チップの進化は、回路パターンの微細化の歴史でした。微細化のカギを握ってきたのが「露光装置で使用される光源の短波長化」と「微細化に対応した露光技術」の開発です。1990年代前半、i線露光装置により350nm (nm:ナノメートル=10億分の1メートル)パターンが実現し、以後、光源を短波長化し、KrF/ArF露光装置、近年ではEUV露光装置と微細化が続いています。

従来、露光技術の進化は半導体チップの微細化や低コスト化に大きく貢献してきましたが、現状の技術の延長でさらなる微細化や複雑な半導体チップの製造を低コストで実現するのが難しくなってきました。

キヤノンは、従来の露光技術に代わる新たな技術、ナノインプリントリソグラフィ(以下、NIL)で低消費電力かつ低コストで微細化を実現。15nm以下の微細な回路パターンを安価に製造できるため、半導体業界に革命を起こす技術と期待されています。

回路パターン微細化の歴史

シンプルな原理ゆえに頻出する課題に真摯に向き合う

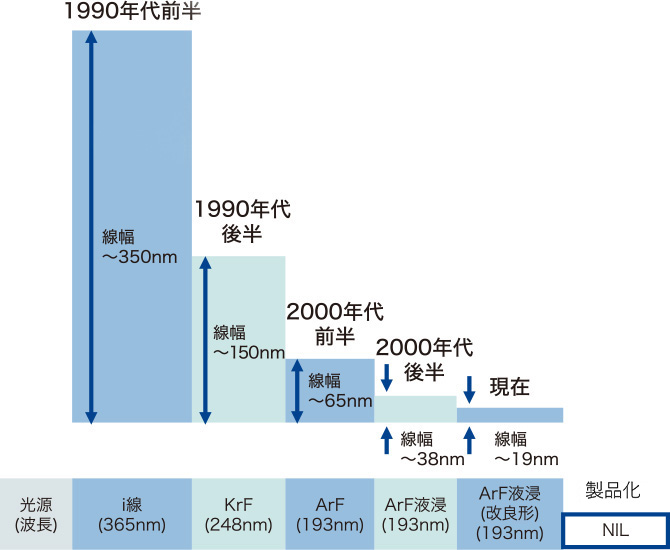

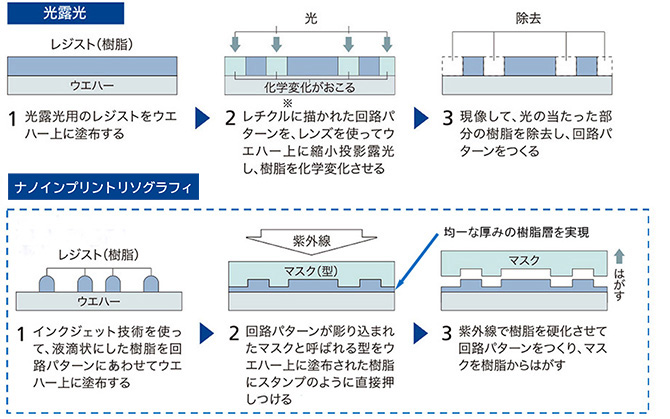

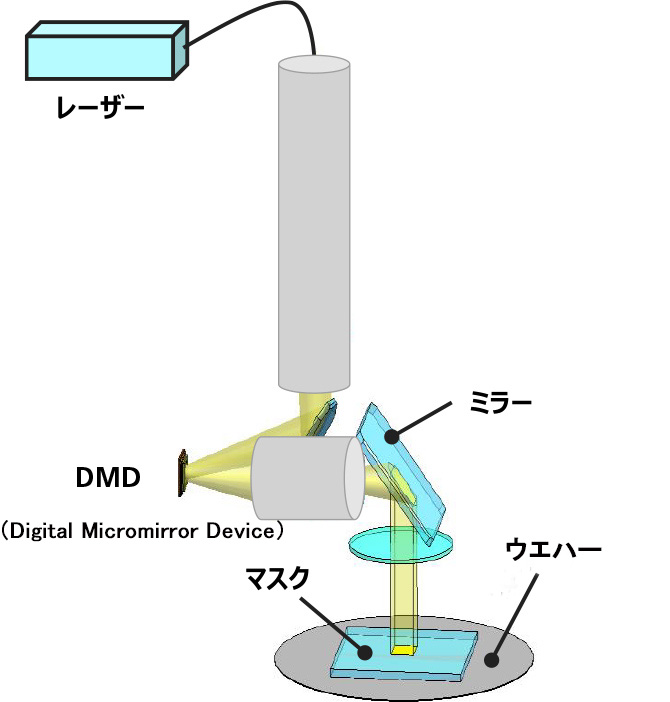

従来の露光技術が光で回路を焼き付けるのに対し、NILは回路パターンを刻み込んだマスク(型)をウエハー(シリコンでできた薄い板)上に塗布されたレジスト(樹脂)に押し当てるというシンプルな原理で回路を形成します。

ナノインプリントリソグラフィのしくみ

- ※レチクル:半導体の製造で使用される高精細のフォトマスク

しかし、シンプルなゆえに課題も多く、長い間、実用化は困難といわれてきました。さまざまな課題を克服するため、キヤノンが取り組んだテーマの一つが、ウエハー上に塗布する樹脂の量と位置の制御です。ウエハー上に塗布された樹脂にマスクを押し当てる際、樹脂がマスクの側面からはみ出すことを防ぎながら、使用するマスクのパターン(凹凸の数やサイズ)にかかわらず均一な厚みの樹脂層が形成されるように、樹脂の塗布量と位置を高精度に制御する技術を新たに開発しました。

次に、凸型に樹脂で形成した回路パターンが破壊されないように、nmレベルの制御技術を開発し、マスクをウエハーからきれいに引きはがすことを可能にしました。

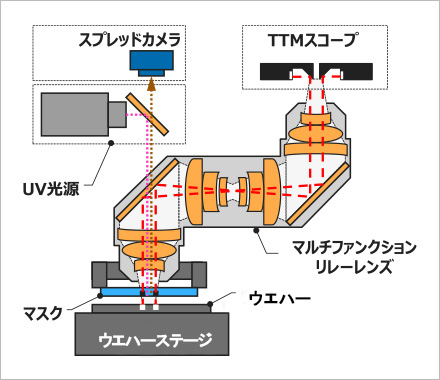

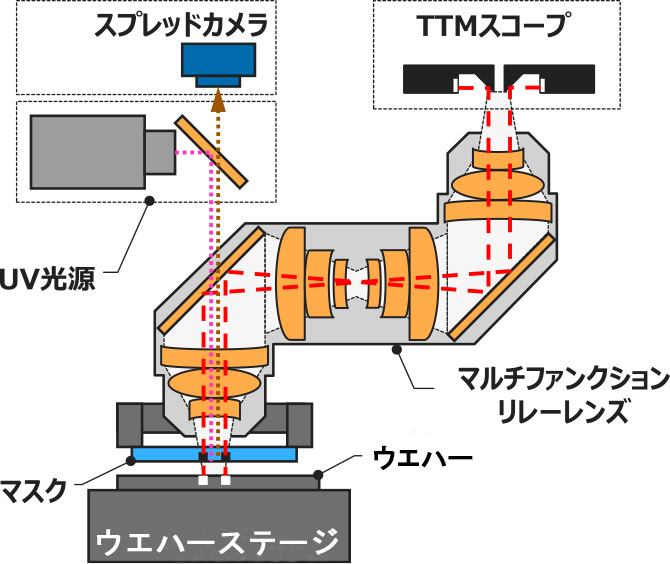

ナノレベルの位置合わせ技術

半導体チップは、複数のパターン層を積み重ねて製造するため、下の層のパターンに対して高精度に位置合わせをする必要があります。NILでは、転写するパターンサイズ10数nm(nm:ナノメートル=10億分の1メートル)に対して、数nmレベルの位置合わせ精度が要求されます。高精度の位置ずれ計測を可能にするため、マスクとウエハーの位置関係をリアルタイムで計測できるしくみを開発(図1)。位置ずれを計測するために、これまで培った光学技術や米国・キヤノンナノテクノロジーズ社と共同で開発した制御技術によって、マスクとウエハーの位置ずれを1nm以下の精度で計測し、補正することができるようになりました。

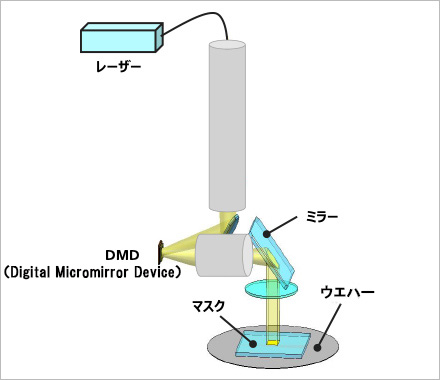

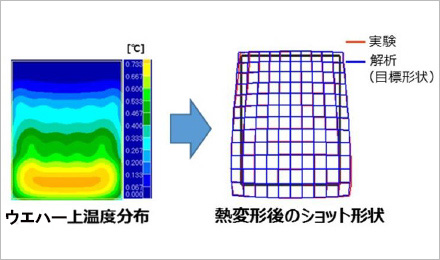

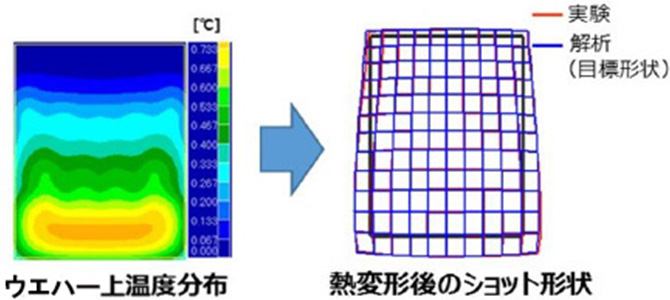

高精度に位置ずれ情報を計測する技術とともに重要なのは、下層パターンに位置を合わせるマッチング技術です。レーザー照射でウエハーを熱変形させ、位置を合わせる独自のマッチングシステムを開発しました(図2)。DMDという微細なミラー群を制御することで、入熱パターンを変化させ、ウエハーを自在に熱変形させることに成功。ウエハーの熱変形は、位置合わせ精度を悪化させるという常識にとらわれず、逆転の発想で位置合わせに応用しました(図3)。

図1:マスクとウエハーの位置関係をリアルタイムで計測できるTTM(Through The Mask)スコープ

図2:独自のマッチングシステム

図3:ウエハー温度と変形後の形状

ナノインプリントリソグラフィ(03分39秒)

パーティクル制御技術

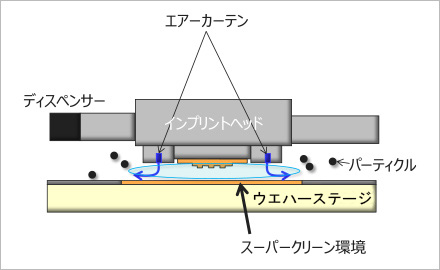

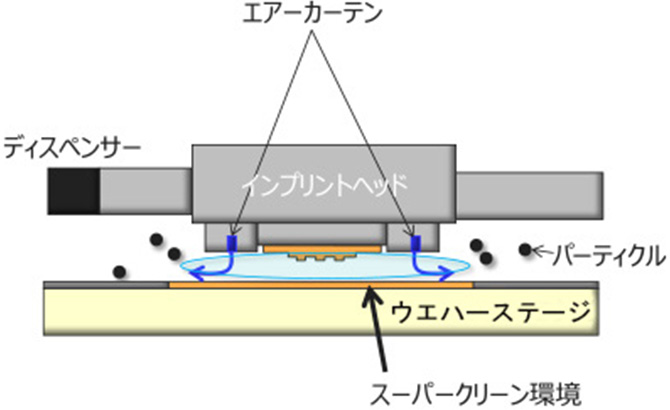

パーティクルとは微粒子異物を指します。半導体業界では、不良デバイス発生の原因の一つとなるため、昔から厄介なものとされていました。NILは、ウエハー上にマスクを接触させてパターンを形成する方式であるため、パーティクルの管理は非常に重要です。ウエハー上にマスクを接触させる際、間にパーティクルが挟まると、不良デバイスとなってしまうのはもちろん、マスク側のパターンを破壊してしまう可能性もあります。

初期段階からパーティクルの撲滅を最優先のテーマとして、複雑かつ可動部の多い装置内でも淀みなくエアーを流す設計技術と、超高性能フィルターを用いたパーティクルの除去について長期間検討を進めてきました(図4)。万が一、パーティクルが装置内部に入った場合に備えたパーティクル除去ユニットやクリーン化のレベルをエリア別に分け、最重要エリアを局所的に超クリーン環境にするエアーカーテン(図5)などの技術を開発し、装置内に実装してきました。

図4:超高性能フィルター

図5:エアーカーテン

省エネルギー加工技術と適用デバイスの広がり

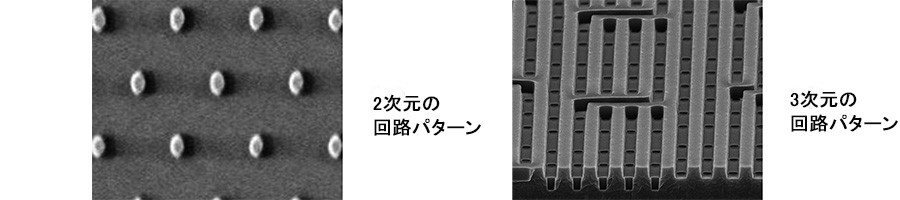

最近では、NILの省エネルギー加工技術にも注目が集まっています。既存の露光装置では、エッチングをくり返すことで複雑な回路パターンを形成していますが、製造プロセス全体で見ると、そのぶん時間や製造コストがかかってしまいます。一方、NILは、複雑な2次元、3次元の回路パターンを一回で形成することが可能なため、既存の先端ロジック向け露光技術と比べて、約10分の1まで消費電力を削減できます。

パターニング性能

NILで形成した2次元、3次元の回路パターン

画像提供:キオクシア株式会社

キヤノン、大日本印刷、キオクシアの3社によるNILへの取り組みが、2022年に行われた国立研究開発法人国立環境研究所/日刊工業新聞社主催、環境省後援の「第49回環境賞」で、半導体製造時の消費電力削減に貢献し、今後のIoT社会の急速な拡大を支える技術として評価され「優秀賞」を受賞しました。

また、NILによって製造できる半導体チップもデータを保存するメモリーであるDRAMをはじめ、データの処理や機器の制御を行うロジック、さらには、半導体以外の微細光学素子にも適用するなど、その可能性の幅を広げています。