工場の生産ラインでつねに重要視される生産性の向上。自動化が進むなかで、ベルトコンベアなどによって搬送される製品・材料の移動量や速度を測定する機器の導入が進んでいます。しかし、環境によっては正確な測定ができず材料のロスにつながることも。キヤノンはこの問題を解決したいと、1秒間に4,000枚もの画像を高速で処理する独自のアルゴリズムを開発。これまでにない発想で非接触式の測長計の開発に挑みました。

キヤノンの非接触測長計の開発は、製造現場が抱える一つの課題から始まりました。自動化された製造現場の多くでは、材料のプレスや切断などの加工を正確に行うために、生産ラインで搬送される材料の移動距離や速度が管理されています。移動距離や速度の測定方法には接触式と非接触式があり、非接触式には、測定部分が材料に直接接触することによる傷や汚れ、滑りや摩耗などで生じる測定誤差がないというメリットがあります。

2006年入社。計測機器事業における経験が長く、非接触測長計には技術テーマ選定の段階から携わる。

しかし、生産ラインの搬送スピードは常に一定とは限らず、振動も生じます。非接触式の主流であるレーザードップラー方式は、測定物から反射した光の波長の差を利用して移動量を計測する方式です。計測できる材料の種類が多く、精度の高い計測ができるものの、搬送スピードの変化や振動が大きいと正確な測定ができず、それによって不良品や生産ラインの停止が発生してしまうことがありました。また、レーザードップラー方式の非接触測長計は高価格で、生産現場に導入する際の位置合わせが難しいため、設置が容易ではありません。材料のコストが高騰している現在、これらは工場にとって深刻な問題です。私たちの部署では、製品のメンテナンスなどを通じてお客さまの声を現場で直接聞く機会が多く、技術者としてこの問題を「何とかしたい」と考えました。

「お客さまが困っている!どうにかできないか」そんな想いとともにわき上がったのは、技術者としての探求心でした。何かヒントはないかと、専門書や論文を通じて計測技術の研究に取り組みました。

自身で研究を重ねていくうちに見えてきたのは、従来のレーザードップラー方式ではどうしてもお客さまの求める要件を満たすことは難しいということでした。ほかの解決策を模索していった結果、たどり着いたのが、「プロファイルマッチング」という新たな測定方式でした。

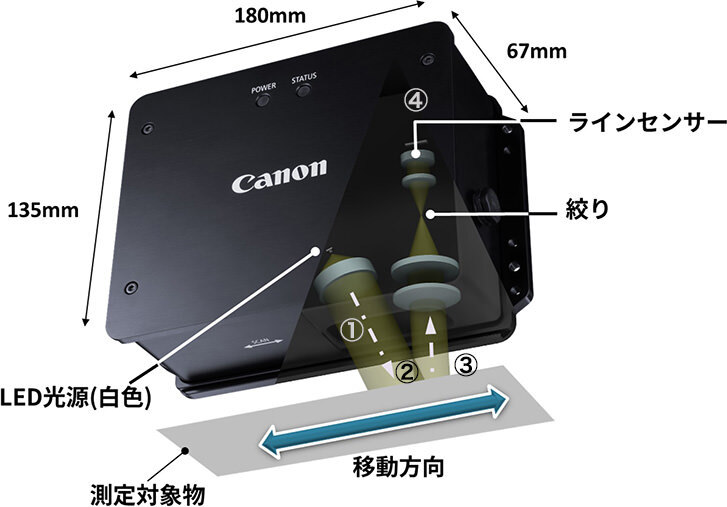

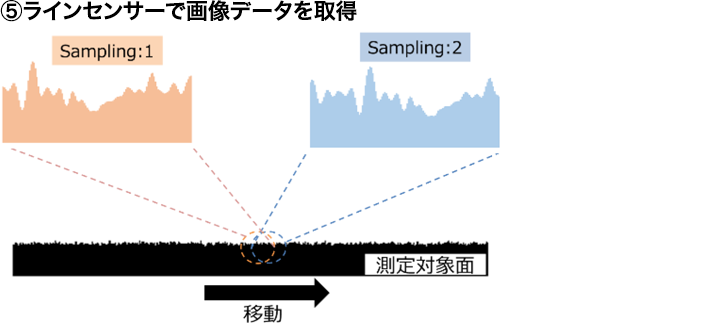

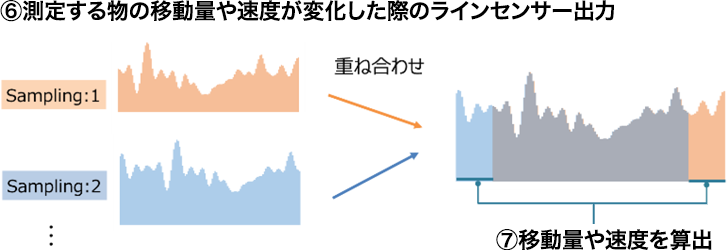

プロファイルマッチングは、LED光を対象物に当て、光の反射により得た画像(プロファイル)を相関(マッチング)させ、移動量や速度の変化を算出する測定方式です。リアルタイムに多くの画像を得て、高速で処理することができれば、搬送スピードの急激な変化があっても高い精度で計測することが可能です。さらに、シンプルな構造で、装置の低価格化や小型化が実現できる可能性がありました。

LED光源から出射した光(①)が測定対象物に当たり(②)、戻り光(③)をラインセンサーで受光します(④)。

ラインセンサーで測定対象物の一次元的な画像を連続して取得します(⑤)。ラインセンサーからの出力は、測定する物の移動量や速度の変化に伴い、得られるパターンが変化します(⑥)。

そのパターンの差でマッチングの高い位置を検出し、移動量や速度の変化を算出します(⑦)。

お客さまが抱える課題を新しい技術で解決できる可能性を信じてプロファイルマッチング方式の開発に挑むなかで、1秒間に4,000枚もの画像を高速で処理し、マイクロメートル単位で高精度に計測できる独自のアルゴリズムを開発。縦揺れや最大10m/秒の速度や急な加減速にも対応しながら、従来機種の約半分の価格とサイズも実現できる可能性が出てきました。

製品化の可能性が見えてきた段階で、部署のメンバーに新たな技術方式による測長計の開発を提案すると、すぐに皆から「おもしろそうだ、やってみよう!」という声があがりました。もともとお客さまからの要望に応えるためにアイデアを発言しやすい部署であり、若手やベテランを問わず提案がしやすく、それを歓迎するキヤノンの企業風土があるからだと思います。

開発にあたっては、これまでとは全く異なる方式のため、さまざまな領域の知識が必要でした。そこで開発チームには、光学、電気、メカ、ソフトウエアなど各分野のスペシャリストが参加し、密に連携しながら開発を進めました。チームの力を結集することで、機能が強化されていき、最終的に製品化を実現することができました。

プロファイルマッチング方式による新しい非接触測長計は、生産現場から求められていた急な加減速や縦揺れがある環境での確かな測定精度、低価格、設置のしやすさを実現。また、一つのパラメーターだけで装置の設定ができ、生産ラインへの組み込みも簡単で、ほぼメンテナンスフリーという高いユーザビリティを備えています。これは、現場での測長計の運用・管理の省力化につながります。計測データを収集・分析できる専用のアプリケーションも備えており、生産ライン管理の効率化に貢献しています。

180×135×67mmという小型化を実現

キヤノンは、上司による組織的なバックアップや営業のサポートも手厚く、技術者が開発に専念できる環境だと実感しています。「お客さまの課題を解決するために、新しい技術方式を開発したい!」そんないち技術者の思いから、製品化に至ることができたのは、キヤノンの技術力と風通しの良い企業風土があったからだと思います。

キヤノンの非接触測長計が測定できる材料は、鋼材、紙材、線材、住宅建材、繊維、食材など多岐にわたり、導入企業は海外にも広がっています。これまでコストや搬送環境の問題で非接触測長計の導入が難しかった自動車部品のプレスラインなど高速化・高精度化を求める製造現場に導入されています。精密な計測が求められるEV(電気自動車)や半導体の製造現場にも導入が進んでおり、今後さらに活用が広がっていくと期待しています。

導入事例:プレス工程でのコイル材の測長イメージ(動画・26秒)

※音声なし

導入先のお客さまからは、「材料のロスが減り、コストダウンにつながった」という声が聞かれ、当初の念願を果たせたと技術者として大きな喜びを感じています。キヤノンの非接触測長計の導入により、生産性の向上や品質の改善はもちろん、廃棄する材料が少なくなることで、環境面でも貢献できると考えています。

環境に左右されない安定した計測ができることから、生産ライン上での加減速や揺れが避けられない材料に対しても正確な測定能力を発揮し、道路の側溝をふさぐ金属のふた「グレーチング」の製造工程にも利用されています。

導入事例:「グレーチング」の製造工程(動画・10秒)※音声なし

また、製造現場では人手不足やDX(デジタルトランスフォーメーション)化も大きな課題です。生産ライン上のトラブル抑止や測長計の管理の省力化による従業員の作業負荷の軽減、計測データの活用による生産ラインのIoT化の促進など、製造現場にさまざまな価値を提供できる製品だと自負しています。

まだまだキヤノンの技術力でできることはたくさんあります。「計測機器といえばキヤノン」といわれるように、これからもお客さまの声に応え、自主性をもって技術力を磨いていきます。