小型でさまざまな紙媒体に印刷できる商業印刷機のラインアップを拡充

商業印刷用インクジェット技術

商業印刷の分野で高速・高画質でさまざまな紙への印刷が可能で、かつ設置スペースが小さい商業印刷機が求められています。インク循環式プリントヘッド、高濃度ラテックスインク、クローズドヒータープロセスの3つの技術の融合で、コンパクトでメディア対応力に優れた商業印刷機を開発しました。

2023/10/16

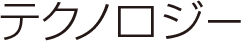

市場が望む小型化と生産性を両立したデジタル商業印刷機

従来、カタログなどを取り扱う商業印刷では、大量印刷に適したアナログ方式のオフセット印刷が主流でした。近年は一部ごとに印刷内容を変えるバリアブル印刷や、多品種小ロットに対応するオンデマンド印刷のニーズに応えるために、オフセット印刷に匹敵する高画質のデジタル商業印刷機が開発され、デジタル印刷へのシフトが進みつつあります。

商業印刷におけるデジタルプリントには大きく分けて、オフィス向けの複合機などに用いられるトナーを使った電子写真方式と、微細なノズルからインク滴を吐出するインクジェット方式の2つの方式があります。電子写真方式の商業印刷機は、コンパクトかつ低コストで導入できるという長所がある一方、A3ノビといわれるサイズ(329×483mm)を超える大きな紙の印刷や高速化が困難でした。また、インクジェット方式の商業印刷機は、高速で写真集や商品カタログなどの用途でもオフセット印刷と同等の仕上がりが得られるものの、装置が大型化し、高価格になる傾向がありました。お客さまのニーズが多様化し、デジタル印刷への需要が増大するなか、オフセット印刷に勝る印刷機として市場から求められているのは、設置面積が小さく、薄紙やざらっとした質感のラフ紙などにも対応できる、高速で高画質のデジタル印刷機だったのです。

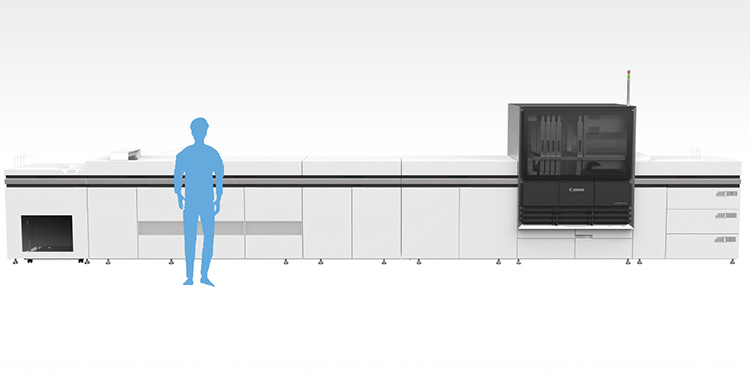

インクを循環させる新発想のプリントヘッド

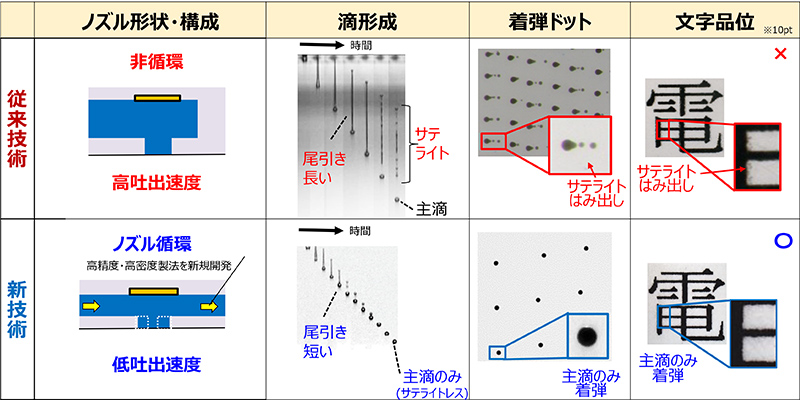

ノズルの目詰まり防止や吐出液滴の安定化を図るために開発したのが、高濃度インク対応のプリントヘッドです。インクジェット方式のプリントヘッドでは微細なノズルからインクを吐出しますが、大気にさらされたノズルから水分が蒸発するため、インク粘度が上昇する傾向があります。特に高濃度ラテックス※1インクは蒸発により粘度が上がりやすいので、吐出不良を起こしやすくなります。そこでキヤノンは、インクの粘度上昇を抑制するためインクの微細な流路をヒーターの両脇に配置し、インクが一か所で留まらずにフレッシュなインクがノズル部を循環するようにしました。循環しているインクは粘度が低く保たれている効果で、吐出速度を下げられ、数pl(ピコリットル)※2のインクの主滴※3のみをきれいに吐出することが可能となり、さらなる高画質を実現しました。開発には、インク循環のノズル内濃度分布、吐出速度によるインク滴の挙動などの検証には、キヤノン独自の価値創造基盤技術であるシミュレーション技術が最大限に活用されています。

- ※1 樹脂粒子を水中に分散させたもの

- ※2 1pl(ピコリットル)=1mlの10億分の1

- ※3 通常のインクジェットの吐出では、主滴のほかに「サテライト」と呼ばれる複数の液滴が生まれ、狙いと違う場所に着弾し、画質を阻害する要因となっています。

高濃度インクの吐出安定化を実現するノズル循環

高精度画質を達成するサテライトレス吐出

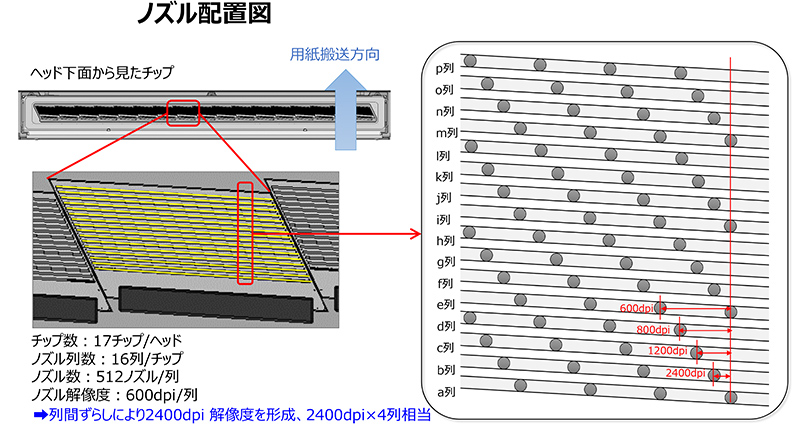

また、商業/産業印刷向けに新開発した長尺で高速かつ高解像度のプリントヘッドには、高密度のノズルを多数配列しています。1色あたりの総ノズル数は約十数万で、千ノズル程度の家庭用プリンターの約100倍。600dpi(1インチ幅に600本)のノズル列を少しずつずらし16列に配置することで、2400dpi相当で4列(1200dpi換算では8列)を達成。通常、高画質といわれるプリントのノズルは1200dpiで1〜2列程度ですが、キヤノンは長年培った高精度かつ高密度のチップ製造技術および実装技術により、その4倍以上の高密度ノズルを配置したプリントヘッドの開発に成功し、高速かつ、高解像度の印字を実現しました。

高精度に配置されたインクジェットノズル

主に印刷会社などで取り扱われている商業印刷機は、機器が停止するとお客さまの業務への影響が大きいため、「故障しない」、「ダウンタイムをつくらない」高耐久のプリンターが求められます。プリントヘッドのノズルと紙との距離は1mm程度しかありません。紙の端が少しカールしたりしているとプリントヘッドに当たるうえ、商業印刷用の紙の表面層には、光沢をだすために炭酸カルシウムなどの硬い粒子が使われていることがあり、ノズルが傷ついたり、破損して印字不良を起こすこともあります。キヤノンはすべてのノズル部に1mmの数十分の1の厚みの硬い金属の薄板「フェイスガード」をつけて保護。お客さまに安心して使っていただけるよう、プリントヘッドの耐久性向上にも注力しました。

定着プロセスを大幅に改善したヒーターの新規開発で小型化を達成

一般的にインクジェット方式で用いられる顔料インクは、印刷用紙の繊維の中に浸透せず表面にインクがとどまるので、文字や色を鮮明に映しだせるメリットがあり、紙に染み込む染料インクに比べて耐水性、保存性に優れています。一方、表面を「こする」と表面の顔料が取れてしまうことがあるため、高耐久、高品位が求められる商業印刷では「こすれ」に対する耐性を向上させることが要求されます。

この課題を解決するため、キヤノンは顔料、インクおよび各種添加剤からなる高濃度インクの開発を行ってきました。インク中のラテックスを溶かすことで顔料を覆う膜を形成することで結びつきを強化し、こすれに対する耐久力を発揮します。

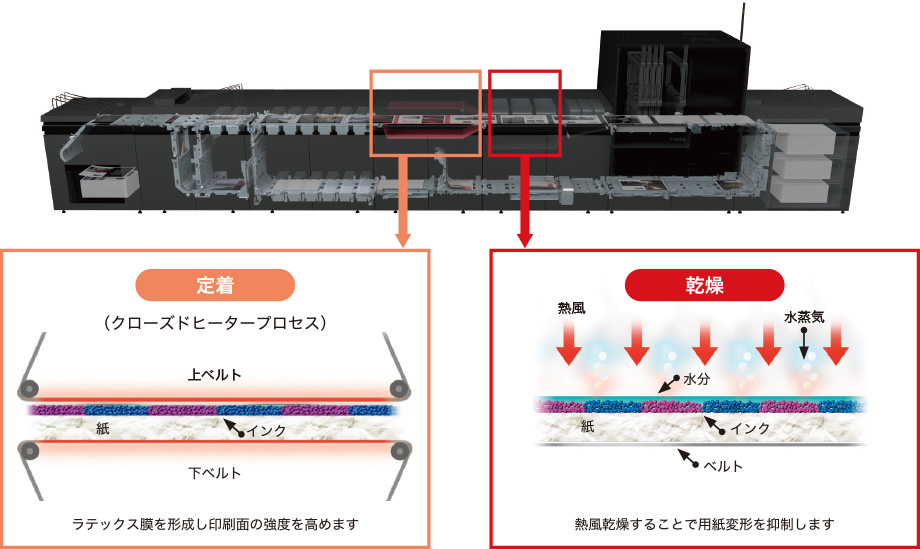

インクを紙に定着させる場合、カール抑制剤などの添加剤を紙に浸透させるために水分が必要ですが、一方で、水分があると用紙変形が発生するため、素早く乾燥させなければなりません。これまでのインクジェット方式の商業印刷機では、プリント後に大きな乾燥装置で一気に水分を除去。紙の変形を防いでから、今度は、水蒸気を入れて加湿し、インクを定着させていたため、どうしても大型な設備になりがちでした。

この乾燥させてから加湿するという、相反するプロセスを両立したのが「クローズドヒータープロセス」で、その達成には、電子写真の開発で培った定着器の設計ノウハウを初めてインクジェット方式の商業用プリンターに応用したことが大きく貢献しています。クローズドヒーターを使った新たな定着システムでは、高濃度ラテックスインクで印刷された紙を非接触の熱風乾燥で水分を少し残した半乾きの状態にして、クローズドヒーターに送り込みます。クローズドヒーターでは、上下のベルトに挟まれた密閉空間で加熱することで、添加剤を残った水分によって紙に浸透させるとともに、インクの顔料をラテックス膜で覆い印刷面の強度を高めます。その結果、大きな乾燥装置は不要になって乾燥から定着までの搬送距離は従来の半分以下に短くでき、装置の小型化を達成しました。また、高濃度ラテックスインクは、インクの打ち込み量を低減できるため、インクの水分による用紙変形を抑制し、薄紙への印刷も可能にしました。加えて、インクヘッドから紙へ直接吐出できるため、凹部のあるラフ紙のへのプリントも確実に行うことで、さまざまな紙の種類に対応することができました。

装置の小型化を実現するクローズドヒータープロセス

キヤノンの技術を複合的に組み合わせて生みだし続ける新技術

今回の新プリント技術は、大きく、インク循環式プリントヘッド、高濃度ラテックスインク、クローズドヒータープロセスの3つの技術から生まれていますが、それぞれが2大デジタルプリント技術である電子写真技術とインクジェット技術の両方をいちから育ててきたキヤノンの技術の積み重ねがあったからこそ生みだされた技術です。

インク循環式プリントヘッドでは他製品のために開発したインク循環技術を発展させ、インクジェットヘッドの生産技術、製法、実装技術を駆使して、総ノズル数が約十数万という高精度のプリントヘッドを実現しました。また、高濃度ラテックスインクは、商業印刷機を長年手掛けてきたキヤノンプロダクションプリンティング(以下、CPP)のインク技術に改良を重ねて、インク顔料や添加剤の配合を最適化しました。そして、クローズドヒータープロセスもCPPの基本構想をもとに、電子写真製品開発部門の設計技術、制御技術を取り込んで実現しました。

このようにキヤノンは、材料技術、デバイス技術、精密機構技術、画像処理技術など、自社の基盤要素技術を集結し、組み合わせることで、お客さまにとって価値のある製品を社会に送りだしています。今後もさまざまな技術をみがきながら、時代が求めるニーズに柔軟に応えていきます。