最初は無理だと思った!?

チーム力で打ち破った「常識」の壁

大判プリンター「imagePROGRAF TXシリーズ」開発秘話

イントロダクション

建築・設計事務所で建築物のCAD図面をプリントしたり、フォトグラファーが撮影した写真を大きくプリントしたり、ショップや学校でポスターをプリントしたりといったようにA0判、B0判などの大きな紙に図面や写真、ポスターなどを印刷する大判プリンター。キヤノンの大判インクジェットプリンターはこれまで、グラフィックアーツ・写真、ポスター、CADそれぞれに特化したモデルがラインアップとしてあった。

そこへ、キヤノンがまだカバーしていない、安価なLEDプロッター用紙*1にもシャープで美しい線を打ち出すことができて、しかも従来のインクジェット普通紙*2はもちろん、写真画質の光沢紙にも1台で対応できる大判プリンターを作れというミッションが下った。つまり、今まで実現しえなかった、CAD用途とポスター用途の高次元での両立をめざすことになったのだ。

それだけではない。過去最速の印刷速度と、大判プリンターの長年の課題であるロール紙のセットをより簡単にするというミッションもあった。紙の種類ごとに設計が異なっていたインクも一つにしなければならない。そんなことが本当に可能なのだろうか? 今回の開発者5人が語るのは、不可能に思えたコンセプトと向き合った挑戦の日々だった。

*1 製図やCAD図面などを出力するプリンターであるLEDプロッターで用いられる用紙。

*2 インクジェットプリンターで使用されることを想定した用紙。インクのにじみを抑えたり、発色性を高める処理が施されている。

今回の「語る」開発者

-

池田 親信イケダ チカノブ

担当:ファームウエア -

森部 鎌志モリベ ケンジ

担当:材料開発 -

永井 肇ナガイ ハジメ

担当:プロセス -

阿部 智仁アベ トモヒト

担当:メカ -

嶋川 政治シマカワ マサハル

担当:電気

01

コンセプト開発ミッションは

CAD用途とポスター用途を両立させる

「無理難題」だった

read more

-

- 池田 親信イケダ チカノブ

1994年に入社して以来、インクジェット製品のプロセス設計・ファームウエア設計を担当。

「たくさんの人のつながりによって一つの製品が作られ、使われていくことをいつも心にとめて仕事をしています。」

大判プリンターの開発はいつ頃から始まったのですか。

池田 親信2001年、「BJ-W9000」という機種がスタートでした。キヤノンが一からすべて開発した製品としては初めての大判プリンターで、写真などをきれいに印刷するためのモデルとして私も開発に携わっていました。先輩たちが苦労して作り上げた、キヤノンの大判プリンターの基礎となった最初の製品なので、私自身の思い入れもあり、密かに「伝説の名機」と呼んでいます。

BJ-W9000

BJ-W9000はキヤノンの得意分野である画像処理に力を入れ、きれいな画像を出す方向に特化したプリンターでした。その後、2002年以降もいくつかの機種が発売されましたが、今度はラインアップをきちんと揃えようということになりました。

BJ-W9000

BJ-W9000はキヤノンの得意分野である画像処理に力を入れ、きれいな画像を出す方向に特化したプリンターでした。その後、2002年以降もいくつかの機種が発売されましたが、今度はラインアップをきちんと揃えようということになりました。

嶋川 政治2006年に発売した「iPF」シリーズです。写真やグラフィックアーツ向けに3機種、CADやポスターなどの用途向けに3機種のラインアップが組まれました。その後も、プロフォトグラファーのニーズに応える高画質と高生産性を実現した「PRO」シリーズを発売するなど、ラインアップのさらなる拡充を図ってきました。

そのような中で、今回新たにラインアップに加わった「TX」シリーズは、どのようなコンセプトから開発がスタートしたのですか。

池田今回のミッションは、プロッター用紙を含む普通紙に対し、CAD用途とポスター用途すべての要求に1台で対応できるもの、しかも従来よりも高速・高画質で印刷できるまったく新しい大判プリンターを作ることでした。

永井 肇インクジェット普通紙とプロッター用紙の両方に設計図面の精細な線をにじみなくきれいに出せること、それに加えて、写真を光沢紙ではなく普通紙に印刷してもきれいに発色するという大きなミッションが与えられたんです。

阿部 智仁それだけではありません。大量の図面を高速に出力するLEDプロッター市場に対応するためにも、高速化は重要でした。大判プリンターで印刷にかかる時間の中では、プリントヘッドを動かして印刷する時間が大部分を占めるので、そこを速くすることが求められました。

嶋川それに加えて、使い勝手をより良くするというミッションもありました。大きく重いロール紙は機械にセットするだけでも大変ですが、従来の機種では紙の先端を引き出して給紙口へ送り込むという面倒な作業も必要でした。これをなんとかしてもっと簡単にすることをめざしました。

ミッションがたくさんあって、聞いているだけで大変そうですね。CAD用途とポスター用途で大きく違うのは何ですか。

森部 鎌志インクです。これまでのインクは、インクジェット普通紙用、光沢紙用など、紙の特徴に合わせてきれいな印刷ができるよう設計されています。普通紙用のインクでは普通紙の上でインクがにじみにくいように固まりやすく、逆に光沢紙用のインクでは光沢紙上でインクが滑らかに定着して光沢感がでるようにしています。そのため、普通紙用のインクで光沢紙に印刷すると、インクがでこぼこに固まり表面がざらざらになってしまうため、光沢がなくなってしまいます。

しかし今回のミッションは、いわばどんな紙にもきれいに印刷できる、マルチなインクを作ることです。CADの線をしっかり出すことと、ポスター用途を両立することは、最初は無理だと思いました。でも一度そこから頭をリセットして、どういうことができるのかを考えました。

永井今回は、インクジェット普通紙に印刷しても、安価なプロッター用紙に印刷しても、黒の線がシャープに出なければいけないのですが、染料インクと顔料インクを併用した従来のモデルでプロッター用紙に印刷すると、紙にインクが浸透し、線がにじんでしまいます。この課題を克服するために、これまで作ったことのない性能を満たしたインクを設計してもらうことになりました。

02

インクどんな用紙にもシャープな線を描く

「とがったインク」とは?

read more

-

- 森部 鎌志モリベ ケンジ

入社以来、コンシューマー向け、および大判向けプリンター用インク開発を担当。

「インクは画質を左右する重要なパーツ。性能向上に対してできない理由を挙げるだけでなく、本当にできないのか、新しいアイデアはないか、じっくりと突き詰めることを大事にしています。」

どのようなインクを開発されたのですか?

森部インクジェットプリンターのインクには、染料インクと顔料インクがあります。染料インクは光沢紙できれいな画像を出力するのに向いているのですが、耐水性はありません。今回のモデルでは印字物の耐水性を上げることを目的として、まず顔料インクを選択することにしました。

染料インクと顔料インクの耐水性比較

-

- 従来の染料カラーインクモデル(iPF830)

-

- 顔料インク採用のTXシリーズ(TX-4000)

※イメージ写真

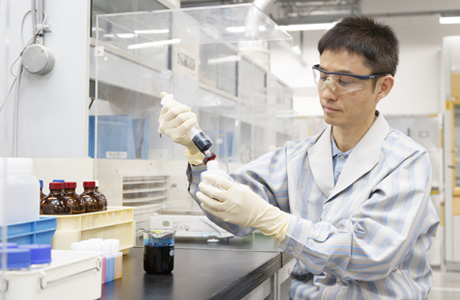

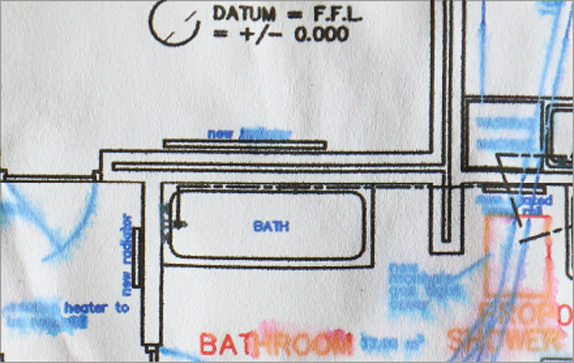

先ほどもお話しした通り、CAD用で大事なのは、いかに黒の線をシャープに出せるかです。インクジェット普通紙はインクがにじみにくいよう紙にも工夫が施されていますが、コスト重視のプロッター用紙にはそのような工夫がないので、非常にインクがにじみやすい。ではどうすればいいか、インクのほうでどんな工夫ができるかを考えました。

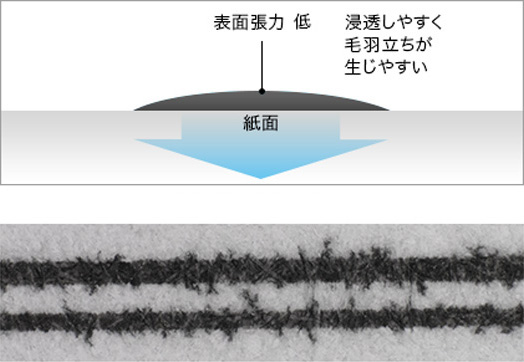

「にじむ」というのは紙にインクがじわっと浸みこむことで起こります。それを防ぐには、インクが「にじむもんか!」と留まってくれるような特性が必要でした。いわば、「とがったインク」です。

それを実現するために、どのようなことをされたのでしょうか?

森部最初は「にじむ」という現象を観察することから始めました。最もにじみやすい、インクにとって条件の厳しい紙を用意し、紙にインクを着弾させた後にどういうことが起きているのか、どのようにインクがにじんでいくのかを、高速度カメラを組み合わせた顕微鏡で観察しました。そして、紙の種類やインクの設計を変えるとにじみ方がどう変わっていくかを繰り返し試しました。

その結果、紙に着弾して浸みこみ始めるまで、ある決まった時間以上インクが留まってくれれば、配置した位置ににじみの少ない黒い点ができることが分かりました。それをつなげていくことできれいな線が描けると考え、2つの要素に絞り込みました。一つは表面張力です。例えばアルコールは表面張力が低く、水は高いので、同じ量の液体を紙に置くとアルコールはサッと浸透し、水はしばらく球のまま残っています。表面張力を高くすると、なかなか浸みこんでいかなくなります。もう一つは粘度を上げることでした。液体に粘りがあると浸みこみにくくなりますが、粘度の高い液はノズルから吐出しにくくなってしまいます。ですから、飛ばすときの粘度は低く、紙に着弾した後、水の蒸発などの力も借りて粘度が上がるように調整していきました。

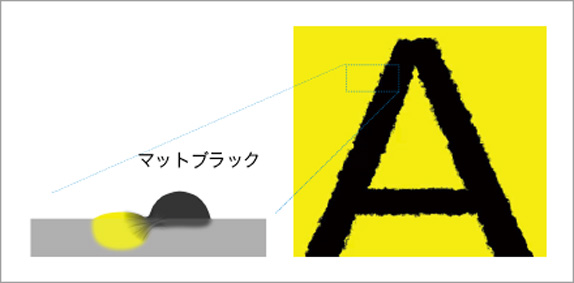

表面張力と粘度をコントロールすることによって、紙を選ばずきれいな黒の線を実現できる、マットブラックインクを作ることができ、今回新開発の5色フル顔料インク「LUCIA TD」に採用されています。

マットブラックインクの比較

-

- 従来モデル(iPF830)

-

- TX-4000

※イメージ写真

では、写真やポスターを普通紙にきれいに印刷するための工夫は、どのようなものでしょうか?

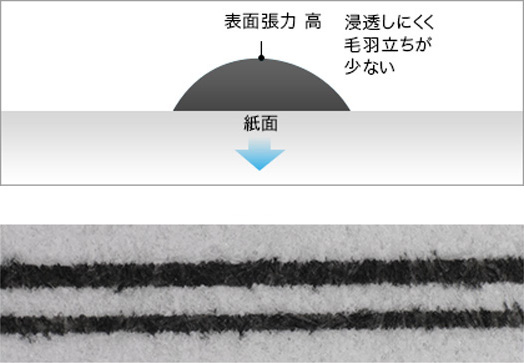

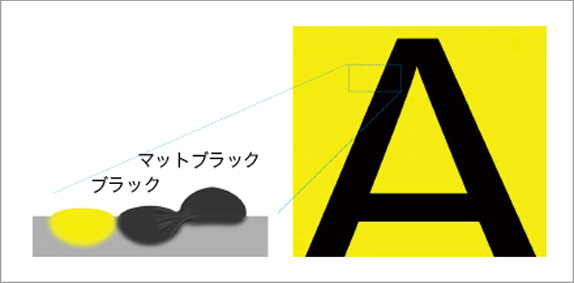

森部シアン、マゼンタ、イエローは光沢紙できれいに画が描けるよう表面張力の低い顔料インクを使用します。しかし、マットブラックとカラーが接すると、表面張力の高いマットブラックに低いカラーが引き込まれてにじんでしまいます。

-

- 永井 肇ナガイ ハジメ

2003年入社以来、インクジェット製品を担当。現担当の画像プロセス設計に加え、信頼性プロセス設計や品質評価などを幅広く経験。

「『全体を考える』ということをモットーにしています。独りよがりな個別最適設計にならないよう、常に製品全体への影響を考えて業務に取り組み、ユーザーメリットのある製品開発につなげることを心がけています。」

永井表面張力の高いマットブラックと表面張力の低いカラーの間に、カラーと同じ表面張力の別のブラックを挟むことで、両者はにじまなくなります。表面張力の違うブラック同士はにじみますが、同じブラックなので見た目には分かりません。結果として、ブラックとカラーはきれいに分かれ、にじみのない画を出すことができるのです。画像設計としては、カラーとブラックが隣接してにじみが発生しやすい領域を検出し、その領域に対してもう一つのブラックを入れるようにしました。

LUCIA TDインクがにじまない仕組み

-

- 一般的なマットブラック採用プリンター

-

- LUCIA TDインク

※イメージ図

インクの開発で最も難しかったことは?

森部これまでとはまったく違う「とがったインク」にすること、しかもそれを安定して正しい位置に着弾するようプリントヘッドから飛ばさなければいけないことでした。きれいな画を出すための設計と、ヘッドから飛ばしやすくするための設計には違いがあり、画質を少し妥協すれば飛ばしやすいインクができるのですが、インクの開発担当者として画質はどうしても妥協できませんでした。そこで、プリントヘッドの開発グループに「とがったインク」に合わせた設計ができないかを詳細に検討してもらい、両方が成り立つようなプリントヘッドを専用設計してもらいました。

永井プロセス担当としても同じ認識でした。目標とする画質を達成するため、ヘッドのグループも一緒になって一つひとつ考え解決していきました。まずは、インクの吐出を安定した信頼性の高いものにすること。そして、今回開発してもらった高発色のインクは、紙に理想的な着弾をすれば画像がきれいに出るものの、少しずれると濃度差が発生したり違う色に見えるという弱点があったため、万が一着弾がずれたときにもムラが見えにくいようなドット配置を検討して見つけ出しました。また、印刷速度が上がるほど制動は難しくなります。プリントヘッドは最速70インチ/秒程度の速いスピードで動きますが、それでも高品位な画像が成り立つようにキャリッジ(プリントヘッドを搭載し、印字時に紙幅方向に走査するユニット)を設計してもらい、速くても正しく最適な画像を打てるヘッドの使い方やドット配置を制御できるようにしました。

03

高速化思わず頭が真っ黒!?

これまでにない「速さ」へのチャレンジ

read more

-

- 阿部 智仁アベ トモヒト

入社以来、大判インクジェットプリンターの各製品を手がける。

「いろんな人の意見をしっかり聞いた上で、最終的にどうするかを決めるのは自分。どんな逆境に遭遇しても、この気持ちでくぐり抜けるようにしています。」

過去最高速というミッションを聞いて、最初はどのように思いましたか。

阿部キャリッジは、これまでCAD、ポスターという用途に合わせて、それぞれに適した設計をしているため、機種ごとにメカ構成は異なっていました。今回はその両方を成り立たせ、かつ過去最高速度を出さなければなりません。最初は頭が真っ白というより真っ黒で(笑)、何も描けない状態でした。そんな中、キャリッジ設計メンバーが具体的なアイデアをそれぞれ持ち寄ってくれて、一気に動き始めました。

キャリッジを速く動かすには、単純に考えればモーターを大きくすればいいのですが、それではコストが跳ね上がってしまいます。その選択肢はないというところからスタートし、キャリッジを軽くすることや摩擦を小さくすることを突き詰めていきました。

第1号試作機は、何とか高速化は実現できたものの、重心バランスが崩れていたため、キャリッジの挙動が極めて不安定でした。さらに軽くしてバランスを良くするため、回路基板を「なんとかこのサイズで作ってください!」と、電気設計メンバーに無理を承知でお願いしたこともありました。プリントヘッド周りに重心がくるようにするとバランスが安定することが分かってきたので、キャリッジの後ろ側を軽くするなどして工夫し、最終的に従来製品よりキャリッジの走査速度を20%くらい高速化することができました。

池田ファームウエア(製品組み込みのソフトウエア)では、印刷速度に関係する内部の処理の流れを一つひとつ細かくチェックしました。今までも無駄な処理はしないように十分配慮していたのですが、今回はさらに深いレベルまで徹底的に調べて、例えば100分の1秒といった単位でも処理時間の短縮ができるところがあれば拾って対策していきました。

嶋川今までは電気担当がモーターの動きやインクの吐出などの電気信号の波形を測定し、処理の無駄がありそうな箇所があるとファームウエア担当に問い合わせていましたが、今回は、開発当初から印刷速度についての検討グループを立ち上げ、メカ担当、プロセス担当も加わり、一つの処理を細かく分解してくれました。そういう小さなことをみんなが協力して積み重ねた結果の高速化だと思っています。

高速と高画質の両立については?

阿部まず高速化に集中して取り組み、それができると、高画質化はそれほど難しくなく達成できました。キャリッジをスリム化したことで、写真・ポスター系機種のみに採用していた技術や、CAD系機種のみに採用していた技術を同時に取り込みやすい、シンプルな形になりました。初めから両方を同時に進めようとせず、高速化にまず特化したことで、高画質もうまく進んだのかなと思います。クロスワードパズルで、一つのマスが埋まると連動して他のマスも埋まっていくような、そんな感覚でした。

04

新技術身近なアイテムから生まれた

業界初の「自動ロール紙セット」

read more

-

- 嶋川 政治シマカワ マサハル

2001年に入社以来、ビジネスインクジェットプリンターを経て、大判インクジェットプリンタ―の電気設計を担当。

「モットーは『雲外蒼天』です。困難な状態でも『道は必ずある』と諦めずに取り組むことを心がけています。」

大判プリンターは用紙のセットが面倒という課題がありました。

嶋川オフィスにある複合機やプリンターのように、A4、A3といったカット紙ではなく、大判プリンターはロール紙のため、紙の入り口が直感的に分かりづらい、慣れるまではうまくセットできないという声がありました。そのため、誰にでも簡単にセットができること、究極はユーザーは紙を置くだけで、あとはプリンター側が自動的にセットしてくれることが目標でした。

今回その目標を達成し、ロール紙を置いてボタンを押すだけで紙が自動的に送られる、業界初*1の「自動ロール紙セット」を実現しました。

*1 大判インクジェットプリンター(A2サイズ以上)において。(キヤノン調べ)

- 詳しく知りたい

- 自動ロール紙セット(23秒)

どのような方法で紙を自動的に送るのですか?

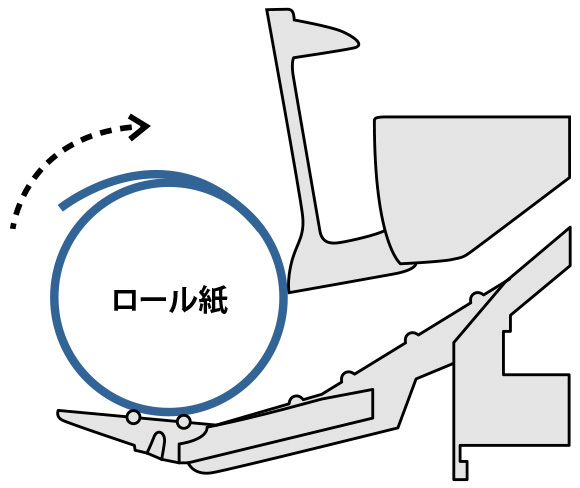

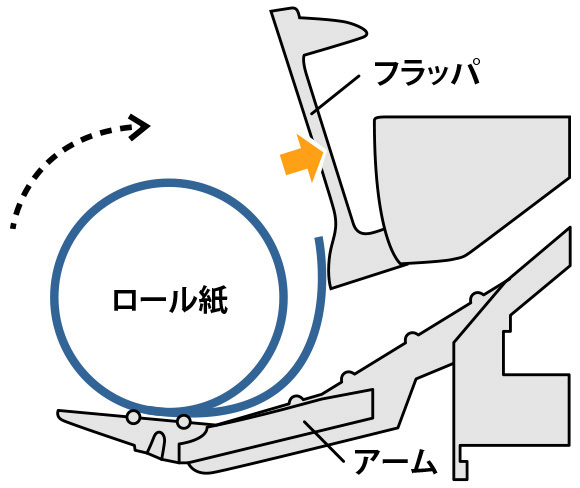

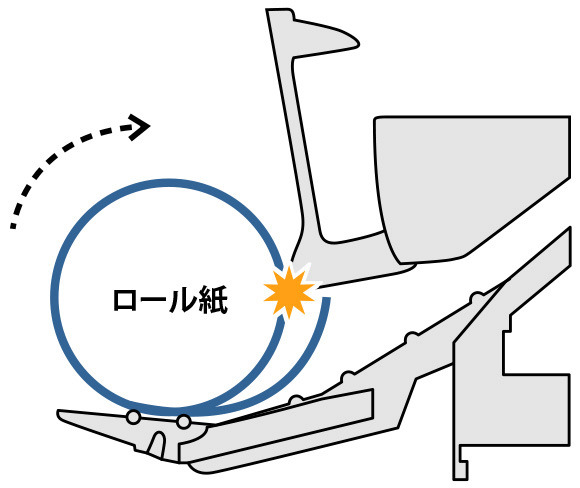

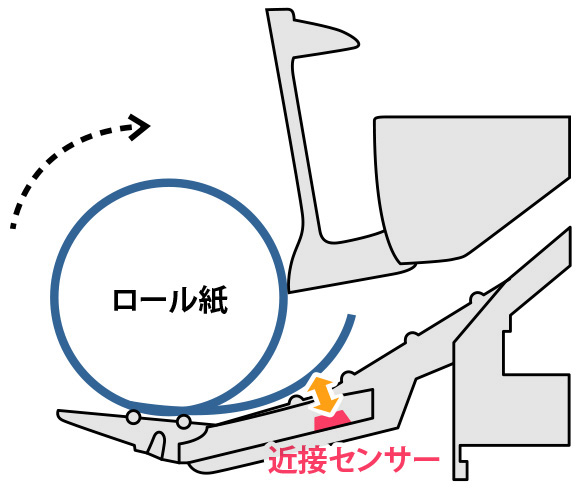

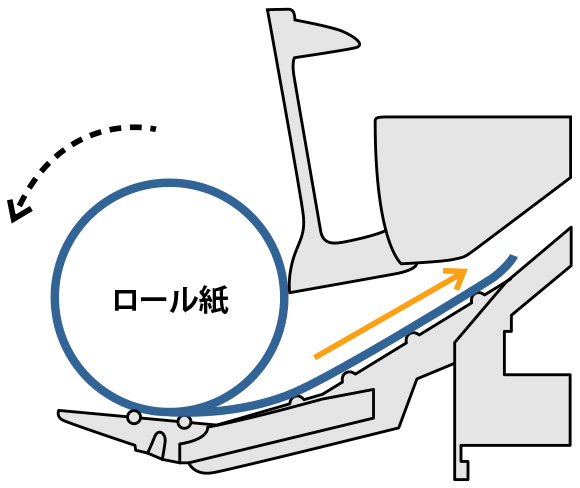

嶋川ロール紙が置かれ、蓋が閉められロックされたことを検出すると、ロールが給紙とは逆の方向に回転します。紙の先端部がフラッパを押した後、フラッパを抜けて自重でアームへ落ちるとき、紙の先端部はロールから分離します。

ロール紙の先端が分離したかどうかはアームに付けられた「近接センサー」が検知し、ロールを逆回転させると給紙口に紙がセットされるという仕組みです。独自の重力分離構造と、近接センサーというシンプルなセンサーを使ったアルゴリズムが今回の特長になっています。

自動ロール紙セットの仕組み(製品を横から見た図)

-

1

1ロール紙が逆の方向に回転する

-

2

2先端部がフラッパを押す

-

3

3先端部がフラッパを抜け、紙が自重で落ちる

-

4

4ロール紙の先端が分離したかを「近接センサー」が検知する

-

5

5ロール紙を逆回転させると給紙口に紙が入り、給紙される

近接センサーユニットこの近接センサーは、ものが近づいたことを検知するセンサーです。スマートフォンにも使われている身近な技術で、通話中に耳が触れて画面が操作されたり通話が切れたりするのを防ぐため、画面表示をオフにする機能に使われています。

近接センサーユニットこの近接センサーは、ものが近づいたことを検知するセンサーです。スマートフォンにも使われている身近な技術で、通話中に耳が触れて画面が操作されたり通話が切れたりするのを防ぐため、画面表示をオフにする機能に使われています。

近接センサーを使うというアイデアはどのように生まれたのでしょうか。

嶋川最初は、紙の先端部がフラッパを押した後、紙が離れてフラッパが戻るときのショックをセンサーで検知できないかと考えました。しかし、先端の分離具合というのは一定ではなく、紙の硬さ、ロールの残量などいろいろな要因でショックのレベルが変わり、フラッパの挙動も変わってしまうことが分かりました。

今回の製品のために新しいデバイスを開発することは、投資も必要であまり現実的ではありません。しかも大判プリンターは息の長い製品なので、長期間にわたって供給できる部品を選ぶ必要があるため、世の中で汎用的に使われているものを活用して独自の技術を拓くということもミッションの一つです。そこで、何か身近なものを応用できないか? と探した結果、近接センサーにたどり着きました。ところが、機構の完成というゴールまでには、厳しい道のりがありました。

どういったことに苦労されたのでしょうか。

嶋川最も苦労したのは、硬い紙の場合、先端ではないロールの外側の紙がセンサーに近づいてしまい、誤検知につながったことです。また、ロールに巻き緩みがあっても、緩んでいることで近いと誤検知してしまいます。いろいろなアルゴリズムを考えましたが、電気チームの中だけで解決するのは難しいということになり、メカのチームに相談したところ、フラッパにバネを追加し、もう少しだけ強い力を持たせるという絶妙な加減の設計をしてもらい、課題を解決することができました。電気チームだけでやろうとしていたら完成できなかったと思います。

05

開発者として大切なこと開発はチームでやるものだからこそ

一人ひとりの視点や意識が大切になる

read more

これまでのお話から、チーム間、メンバー間の連携・協力がとても重要なカギになっていると感じました。

池田開発プロジェクトチーフの明るい人柄や、勝手知ったるメンバーが集まっていることもあって、チームワークはとても良かったと思います。何か問題があるとすぐに共有して解決に動けました。

阿部何でも言い合える環境というのも大きいと思いますね。私たちのチームは「朝令暮改をためらわない」気質なんです。「前にこう言ったから引き下がれない」といった変なプライドから意固地になってしまうと、開発としては致命的な判断の遅れにつながります。その時々で判断し、良かれと思って進んでいても、やっていくうちに「何か違う」となることは多々あるものです。そのときに「前の判断は間違っていたから、悪いが変えさせてくれないか」とためらわずに言える風土、雰囲気があるので、判断も速くスピーディに進めていける。これが私たちの最大の強みだと感じています。

開発者として大切なことは何でしょうか。

森部開発業務では、無理だと思っても諦めるのではなく、「本当に無理なのか」と一歩引いて頭をリセットし、過去の常識を疑うように心がけています。固まるインクと固まらないインクの両立は無理、ではなく、何か違う軸はないか探したように、何事にも常識をそのまま常識と思わず、もう一度考えてみることを大事にしています。

森部開発業務では、無理だと思っても諦めるのではなく、「本当に無理なのか」と一歩引いて頭をリセットし、過去の常識を疑うように心がけています。固まるインクと固まらないインクの両立は無理、ではなく、何か違う軸はないか探したように、何事にも常識をそのまま常識と思わず、もう一度考えてみることを大事にしています。

永井自分の考えややりたいことを相手に理解してもらって、同じ方向を向けるようコミュニケーションをとることが重要だと感じています。また、現象を正しく理解することも大切で、それに基づいて設計することを常に意識しています。設定を少し変えて良くなったとしたら、その理由を突き詰めて、何が理由で良くなったのかを理解した上で先に進むことを心がけています。

嶋川電気では世の中に出回っている製品や部品を使って生かすことが多いので、世の中にどういったものがあるか情報を集めることが重要になってきます。常に情報を収集して世の中の流れをつかみ、それを自分たちの製品設計にうまく適用していきたいと考えています。情報収集にはメーカーの展示会や他業種の展示会などにも、幅広く足を運ぶようにしています。

池田プリンターとしての機能が高度になればなるほど、ファームウエアの作業量も増えていきます。2001年頃、ファームウエア担当は数人でしたが、今では何十人という人数で仕事をしています。自分の担当範囲は全体のほんの一部であるがゆえに、専門性はどんどん高まるのですが、担当する部分しか見えておらず、全体の機能をあまり分かっていないということも起こりがちです。もちろん専門的な細かい視点も大切ですが、全体が見えていないとお客さま目線でプリンターがどう見えているのかが分からなくなってしまいます。自分の専門を極めつつも、全体としての動き、流れを見ること、広い視点と細かい視点のバランスが大事だと思っています。

池田プリンターとしての機能が高度になればなるほど、ファームウエアの作業量も増えていきます。2001年頃、ファームウエア担当は数人でしたが、今では何十人という人数で仕事をしています。自分の担当範囲は全体のほんの一部であるがゆえに、専門性はどんどん高まるのですが、担当する部分しか見えておらず、全体の機能をあまり分かっていないということも起こりがちです。もちろん専門的な細かい視点も大切ですが、全体が見えていないとお客さま目線でプリンターがどう見えているのかが分からなくなってしまいます。自分の専門を極めつつも、全体としての動き、流れを見ること、広い視点と細かい視点のバランスが大事だと思っています。

この仕事をやっていて良かったと思えるのはどんなときですか。また今後の抱負についてもお聞かせください。

阿部この製品の反応を肌で実感するため、発表会に立ち会ったのですが、印刷のデモンストレーション時に「こんなに速く出てくるのに、画がとてもきれい」と感嘆の声が上がったときですね。

嶋川私も、自動ロール給紙「置くだけセット」をデモンストレーションした時に、会場内から自然発生的に拍手が起こったとき、全身から震えがきたのを今でも覚えています。

永井街中にあるポスターなどを見て、これはうちのプリンターだと分かるときがあります。こんなふうに使われているんだなと安心しますし、うれしい気持ちになります。また、大きい商談の話を聞くと、信頼されているんだなと思います。その信頼を崩さないように頑張ってより良いものを作っていきたいと思います。

永井街中にあるポスターなどを見て、これはうちのプリンターだと分かるときがあります。こんなふうに使われているんだなと安心しますし、うれしい気持ちになります。また、大きい商談の話を聞くと、信頼されているんだなと思います。その信頼を崩さないように頑張ってより良いものを作っていきたいと思います。

嶋川社内のプレゼンテーション用に大判プリンターを使うことがありますが、出てきたものを見ると、「おっ!」と感動するんです。お客さまからも「やっぱり大きいと感動する」という声を聞くことがあります。そういう「感動」をこれからもっと増やしていきたいと思います。小さい用紙の印刷物とA2サイズ以上の印刷物では、見る人の感じ方も違います。大きいものに出力してもらえる環境がもっと増えるように、手軽、簡単というポイントをさらに極めていきたいと考えています。

森部「もっと速く、もっときれいに」は永遠の課題ですから、そこはどんどん改良していきたいと思います。特にインク担当としては、今後も新しい軸を取り入れることに挑戦し、プロの要求にも応えられる画質をめざしていきたいと考えています。

エンディング

TXシリーズによって普通紙に印刷されたカラーグラフィックを見せてもらったが、その精細さと鮮やかな発色に驚いた。

「こうにしかならない」とか「これが限界」というように、あらかじめできないことを前提にしたり、上限を決めた考え方をしていては、このブレイクスルーは起こせない。「別の方法はないか」「何かできないか」と常に可能性を探して諦めないこと、1人でやろうとせずチームで相談・協力しながら明るく取り組むパワーが、一歩先の新技術を生み出した。

できることが増えて対応の幅が大きく広がり、操作性も格段に良くなった大判プリンターは、これからも私たちの暮らしのあらゆるシーンで活躍してくれるだろう。

インタビュー・構成 : 後藤依子(ごとう よりこ) 印刷会社、編集プロダクションを経て、フリーのディレクター・ライターとして独立。半導体、エネルギー、工業機器、環境など、幅広い分野で執筆業を中心に制作に取り組む。