部品の原材料の調達・生産に始まり、部品の加工・生産、製品を作り上げる「組み立て」、品質検査といった、ものづくりのメインとなる工程です。

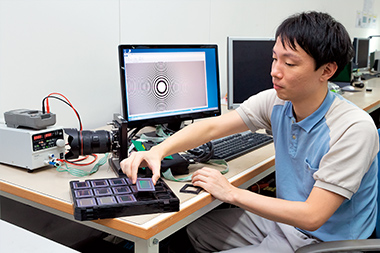

高度の技術が積み込まれた製品の生産には、装置や人の熟練した技術が必要です。例えば、生産装置には、原材料をつくるプラント(いくつかの機械や装置を組み合わせた設備)、溶かした金属や樹脂を金型の中に流し込んで部品をつくる成形機、加工や組み立てを行う自動機、不良品を見つける検査機などがあります。そして、高い精度で製品や部品をつくる人の技能、高い組み立て能力をもった人や生産装置を自在に操る人のノウハウなどが発揮され、優れた製品が生み出されます。

キヤノンでは、チーム単位で製品の組み立てを完成させる、「セル生産」方式で生産を行っています。セル生産方式はロボットが担当する工程と組み合わせた「マンマシンセル」へと進化する一方、1人で数百ページにも及ぶ作業マニュアルをマスターした「マイスター」を生み出し、ものづくりの進化に貢献しています。また、生産の現場で働く人自らが創意工夫で低コストの道具や工具を作る「知恵テク」が、生産の効率の向上に大きな役割を果たしています。さらに、レンズの研磨や金型の制作などノウハウが欠かせない分野では、熟練した技能をもつ「名匠」が活躍。名匠は若手を育成し、ものづくり技術の継承を図っています。

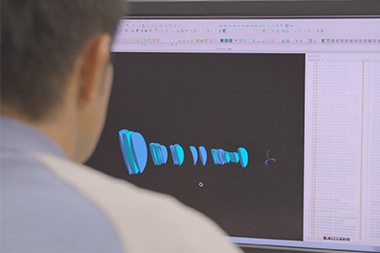

製品の中で重要な役割をこなす部品「キーパーツ」の内製化を行っていることもキヤノンの特徴の1つです。材料の加工の仕方や生産装置も独自に開発するとともに、内製化する部品や装置をさらに増やしています。また一方で注力しているのは、「生産の完全自動化」です。ノンストップで稼働する自動化生産ラインの取り組みをすすめ、加工や梱包、搬送、検査など自動化の範囲を拡げ、自動組立機も内製化して推進。世界的なトレンドになっている自動工場の試みに先駆け、信頼性の高い製品を安定的に生産することをめざしています。