産業機器が実現する社会

ナノインプリントが開く、

近未来デジタル社会のとびら

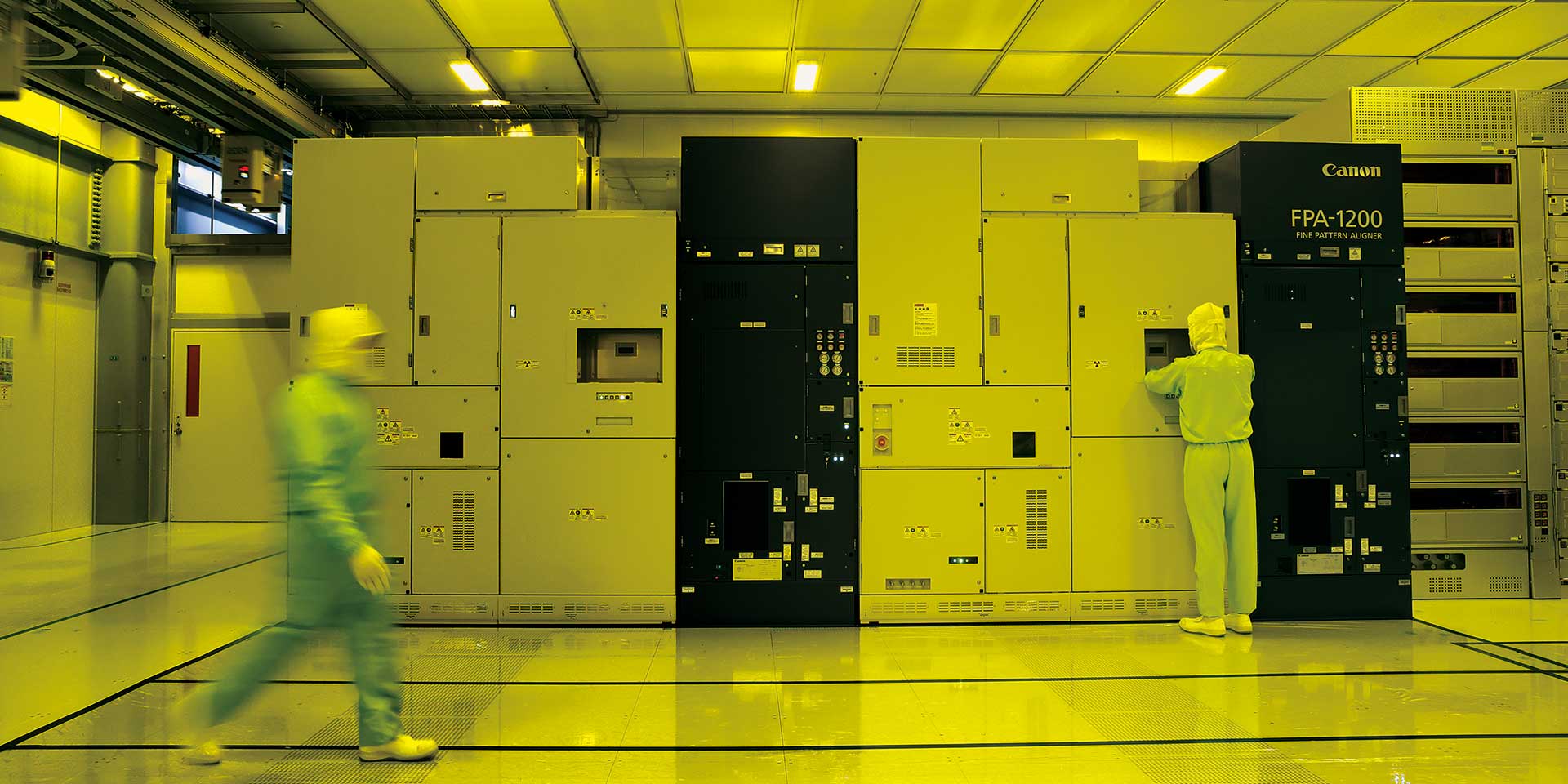

半導体メモリーの最先端を走るキオクシア四日市工場では、キヤノンの「ナノインプリント」技術を応用した半導体デバイスの量産化に向けた検証が進められています。半導体メモリーは回路パターンの線幅を微細化することで、その性能や記憶容量を飛躍的に高めてきましたが近年では、これまでの光による回路パターンの製造プロセスは限界に達したといわれています。

キヤノンはさらなる微細化の壁を乗り越えるために、ナノインプリントと呼ばれる革新的な技術を応用した半導体製造装置を開発。コンパクトかつ半導体製造コストを大幅に低減できる装置として、開発の行方に注目が集まっています。

ナノインプリント技術で、次世代フラッシュメモリーを生産

あらゆるモノがインターネットにつながるIoT 時代の到来により、さまざまなものに搭載されるセンサーや通信デバイス、データを保存するメモリー、ビッグデータを解析するAI(人工知能)のプロセッサなど、半導体デバイスはこれまで以上に社会にとって不可欠となり、その需要はますます増加しています。

半導体デバイスの進化は、回路の線幅を細くすることで回路パターンの密度を高める「微細化」によって支えられ、半導体露光装置の技術革新が、この微細化や製造コスト削減の鍵をにぎってきました。従来はできるだけ短い波長の光を使う「露光」によって回路パターンの微細化が実現されてきましたが、今後、光のさらなる短波長化は難しく、大きな岐路に立たされています。

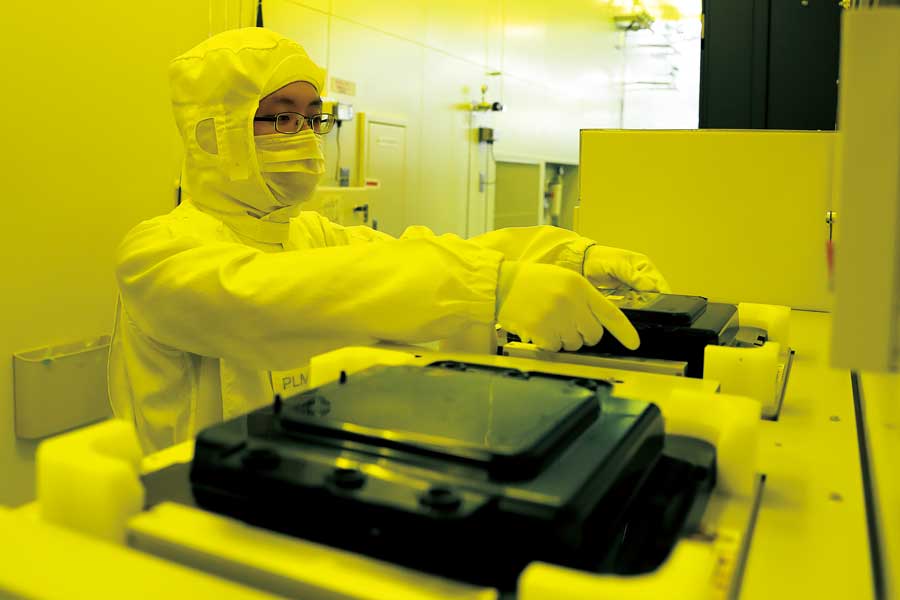

キヤノンは、光とレンズで回路パターンを縮小投影する従来の方式に代わり、回路パターンの原版(マスク)をスタンプの要領でウエハー上の樹脂に押しつけ硬化させることで、回路パターンを形成するナノインプリント技術をキヤノンナノテクノロジーズと開発。半導体露光装置の開発で培ってきた制御や計測技術を生かし、高い解像度の回路パターンを忠実に形成することを可能にしました。また、シンプルな原理により、装置自体の小型化も達成しました。

ナノレベルでの欠陥制御技術、重ねあわせ精度の向上、異物の除去技術などを確立したことで、量産化の課題を解決。最新の露光技術EUV(極端紫外線)リソグラフィに比べても、半導体の製造コストを大幅に下げられることから、次世代フラッシュメモリーなどの製造現場での活躍に期待が高まっています。

産業機器が実現する社会

最先端半導体デバイスの回路を、スタンプのように型を押し当てて形づくるキヤノンのナノインプリントリソグラフィ技術。シンプルな構造で、装置の小型化、消費電力の大幅削減を実現する技術です。

詳しくはこちら

半導体デバイス生産で重要な役割を担い、「動いていることがあたりまえ」が望まれる半導体露光装置。キヤノンの新たなリモートサービスが生産性の向上に貢献しています。

詳しくはこちら

ディスプレイをさらに薄く、美しく、省エネルギーに。人々の利便性を高め、さらなる可能性を持つ有機ELディスプレイの製造で、キヤノンは世界をリードします。

詳しくはこちら

スマホやテレビに採用されている有機ELディスプレイの製造装置のシェアで圧倒的な地位を誇るキヤノントッキ。その他のグループ企業とも連携し次世代のものづくりを支えます。

詳しくはこちら

キオクシア四日市工場で、キヤノンの「ナノインプリント」技術を応用し、製造コストを大幅に低減できる半導体製造装置の検証が行われています。

詳しくはこちら