半導体チップ生産の大敵、熱をどうするか?

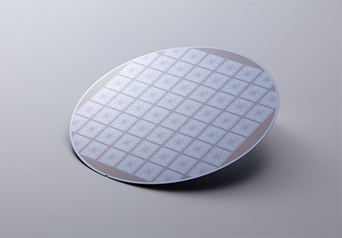

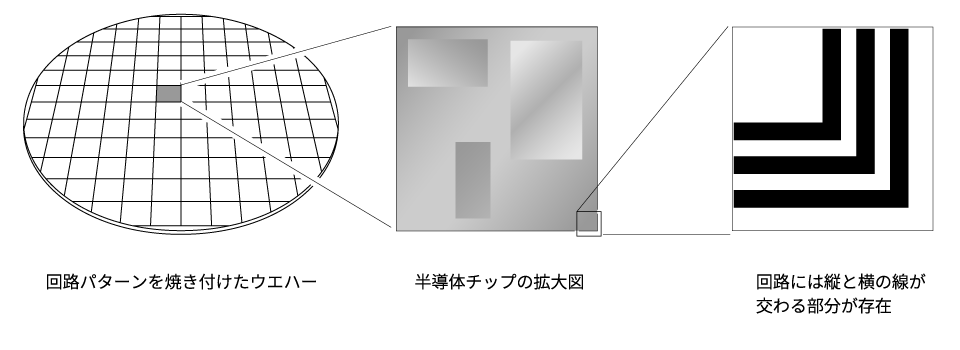

スマートフォン、パソコン、家電、自動車・・・。現代の便利な暮らしを支える製品に欠かせない半導体チップは、設計した回路のパターンを、ウエハーと呼ばれるシリコンの板に焼き付ける(=露光)ことでつくられます。ウエハーには感光剤が塗ってあり、以前のカメラがフィルムを感光させて写真をつくるように、光があたった部分に回路パターンが転写されるしくみです。この焼き付けを行う装置が、「半導体露光装置」と呼ばれ、キヤノンの主力製品の一つとなっています。

原理はカメラと同じでも、求められる精度はケタ違いです。半導体の回路パターンのようなナノメートル※1単位の幅の線を焼き付けるには、直径30cmにもなる巨大なレンズを十数枚も組み合わせ、それぞれのレンズをマイクロメートル※2という髪の毛の太さの約1/100程度の細かさコントロールする必要があります。

- ※1 10億分の1メートル

- ※2 100万分の1メートル

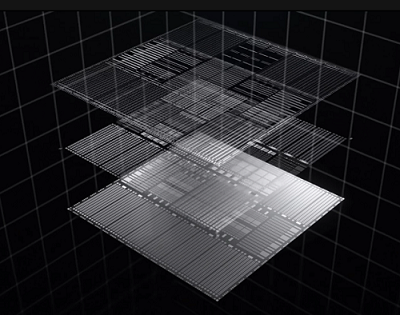

1枚のウエハーからは、一般的に数十個の半導体チップがつくられています。これらの半導体チップは、何十層にもおよぶ回路層で構成されており、各層ごとに光を照射して回路パターンを焼き付ける必要があります。そうなると問題になるのが、レンズの「温度」です。連続した光の照射によって、レンズに膨大なエネルギーがかかり、熱を帯びてその光学性能が落ちてしまいます。

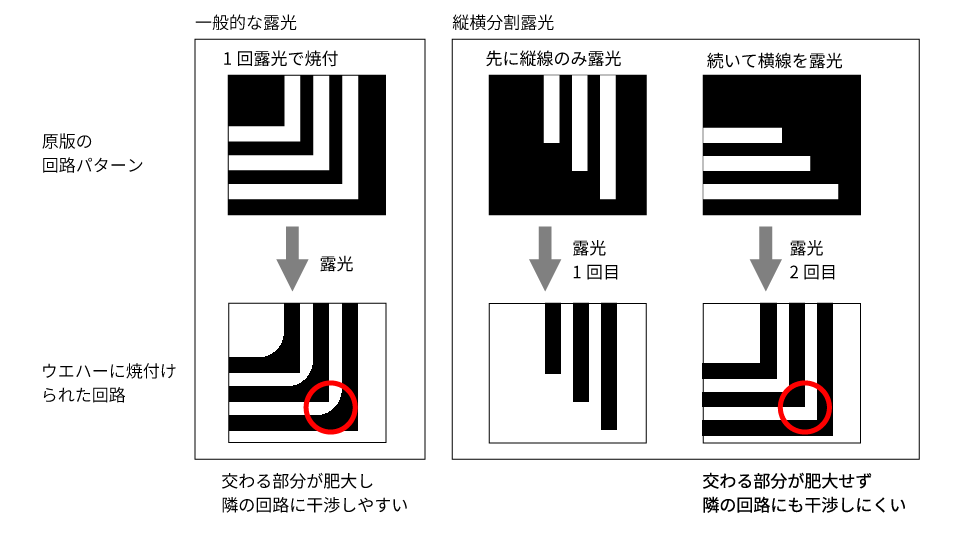

通常、一つの層の回路パターンは縦線と横線をまとめて一度に焼き付ける方式が採用されています。キヤノンではこの方式を前提に、照射時に生じる温度変化を事前にシミュレーションし、温度制御を行うことで品質の安定化を図ってきました。

熱くなるなら、まわりも加熱せよ!?

ところがあるとき、キヤノンの半導体露光装置を使っていただいているお客さまから、「レンズに熱がこもって回路パターンを焼き付ける精度が落ち、冷却するまで装置を止めざるを得ない。どうにかならないか?」という連絡が入りました。その原因は、キヤノンが想定していなかった装置の使い方にありました。

そのメーカーの製造現場では、一つの層の回路パターンで縦線と横線が直角に交わる部分の精度を高めるために、縦線は縦線のみ、横線は横線のみを別々に焼き付けていたのです。

縦と横、それぞれ1回ずつ焼き付ける方式では、縦と横との同時処理にくらべ、照射回数が倍増します。レンズ中央に熱が集中してレンズ内部に熱がこもるという新たな問題が発生していました。

「一部だけ熱くなったレンズをどうするか?」

レンズ全体を均一な温度に戻すために、真っ先に考えられるのは「レンズを冷やす」という方法です。しかし、レンズは材質の特性もあり、温めることは簡単ですが、冷やすには長い時間と多くの電力が必要になるうえ、加熱と冷却のくり返しはレンズに微細な歪みを生じさせます。

「それならば」と開発チームが考えたのは、逆に「レンズ全体を、熱くなっている中央部分と同じ温度まで加熱し、均一化する」ことでした。

この一見突飛な発想を支えたのは、「狙った部分だけレンズを温めることはできる」、そして「レンズ全体が熱くなっても均一な温度であればレンズ性能をコントロールできる」というこれまでの技術への自信と、「可能性があるなら、とにかく試してみよう」というキヤノンに根付く挑戦マインドでした。

苦境に現れた光明、ストッパー

レンズ全体を均一に温めるには、どうしたらよいか?

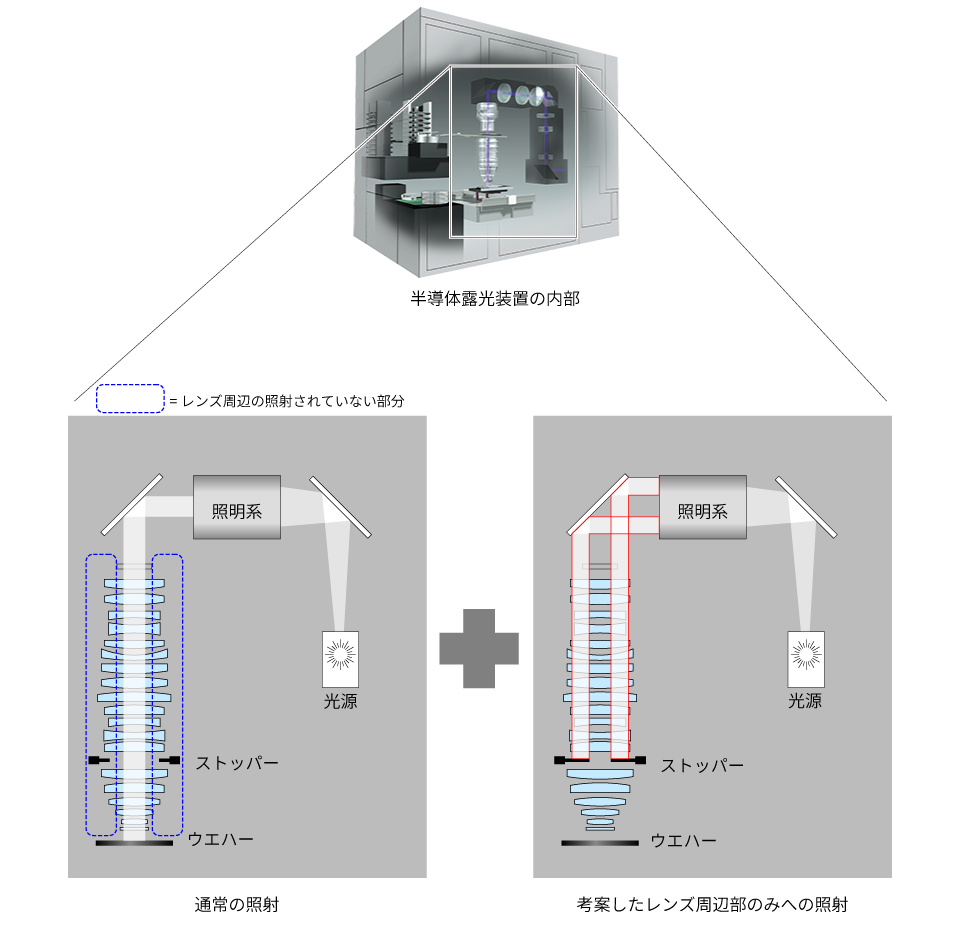

半導体チップに回路パターンを焼き付ける通常の照射の直後に照明を工夫し、レンズ周辺部の照射されていない部分のみを狙って再度光を照射して温度を均一にする方法が考案されました。しかし、レンズの下にある、感光剤が塗られたウエハーにまで光が届くことは許されません。

そこで、目をつけたのが、ウエハーに光が届く手前の位置で光の形を整える「ストッパー」と呼ばれる機構でした。

ストッパーは、カメラの絞りのように開閉できる形状をしているため、レンズ周辺に照射した時にストッパーを閉じてしまえば、光源に近く、レンズ中央部に熱がこもりやすい、ストッパーより上のレンズ周辺部を加熱できるうえ、ストッパー下のレンズは、光源から離れ光の力も弱まるため、熱がこもる心配はありません(下記右側の図)。ただし、このとき、ストッパーは光を全体で受けることになりますが、そもそもストッパーは光が照射されることを想定してつくられているものではありませんでした。

長く使う装置だからこそ、品質こそが大切

「ストッパーは、くり返し光を浴びても耐久性や性能に問題はないのか?」

半導体露光装置で、本来は別の用途に使われていたストッパーを、新しい目的に活用する場合、その品質も改めて一から検証する必要があります。半導体露光装置は非常に高価で、一度導入されると十数年にわたり使用されます。そのため、耐久性や性能を保証するには、実際に数十年分の光をあてて検証する必要がありました。

キヤノンでは、実際に使用される光源よりもはるかに強いエネルギーをもつ光を使ってテスト。毎日のようにストッパーの材質の変化や機能を細かく確かめながら数カ月にわたり、粘り強く耐久性や機能性を確認し続けました。その結果、ストッパーは厳しいテストをクリアし、レンズの温度を全体的に均一に保ちながら、製造現場での特殊な使い方にも対応できるようになりました。

その後、さまざまな半導体チップメーカーで同様の課題があることがわかり、現在では数多くの半導体チップ製造の現場で、この技術が搭載されたキヤノンの半導体露光装置の導入が進んでいます。

いま、私たちの生活の進歩は、半導体チップの進化に支えられています。その製造現場で、日々新しく生まれるニーズや課題をキヤノンはしっかりととらえ、豊かなくらしに貢献していきます。

本記事の公開日:2025年11月27日

コンテンツ一覧

ブランドの信頼を守るために

Vol.11

Vol.10

Vol.9

Vol.8

Vol.7

Vol.6

Vol.5

Vol.4

Vol.3

Vol.2

Vol.1

キヤノンの品質活動

品質マネジメント

安全性への取り組み

セキュリティ対策