しくみと技術有機ELディスプレイ製造装置

薄くて軽く、鮮やかで高精細な次世代ディスプレイを生み出す装置

スマートフォン、テレビ、パソコンなどのデバイスは、薄型化、軽量化、高画質化が進んでいます。この進化を支えるのが、薄くて軽く、発色も鮮やかな有機ELディスプレイです。有機ELディスプレイ製造装置は、正確な位置合わせを行いながらガラス板上に有機材料を積層させる工程を通し、高精細な有機ELディスプレイの製造に貢献しています。

2023/3/8

有機ELディスプレイ製造装置のしくみ

有機ELディスプレイとは

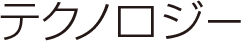

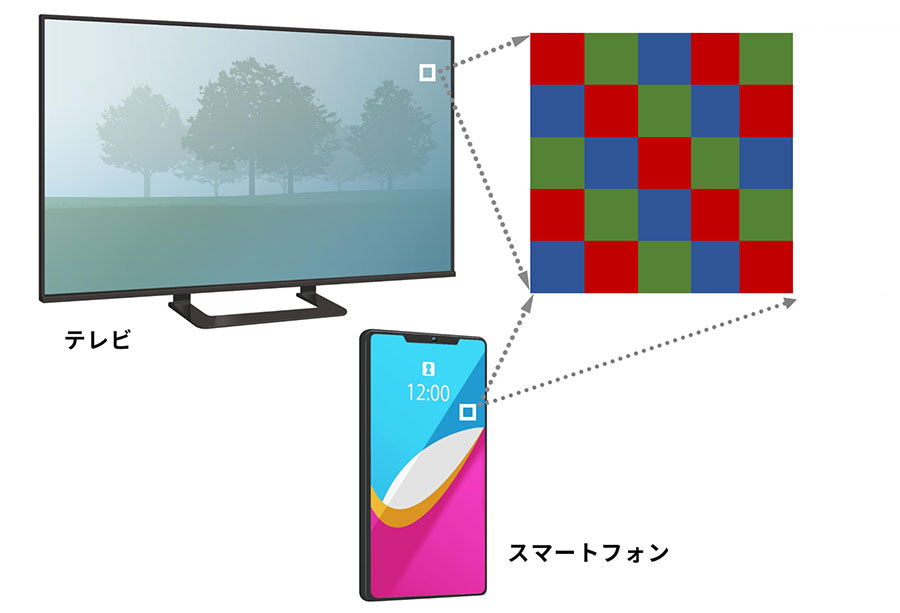

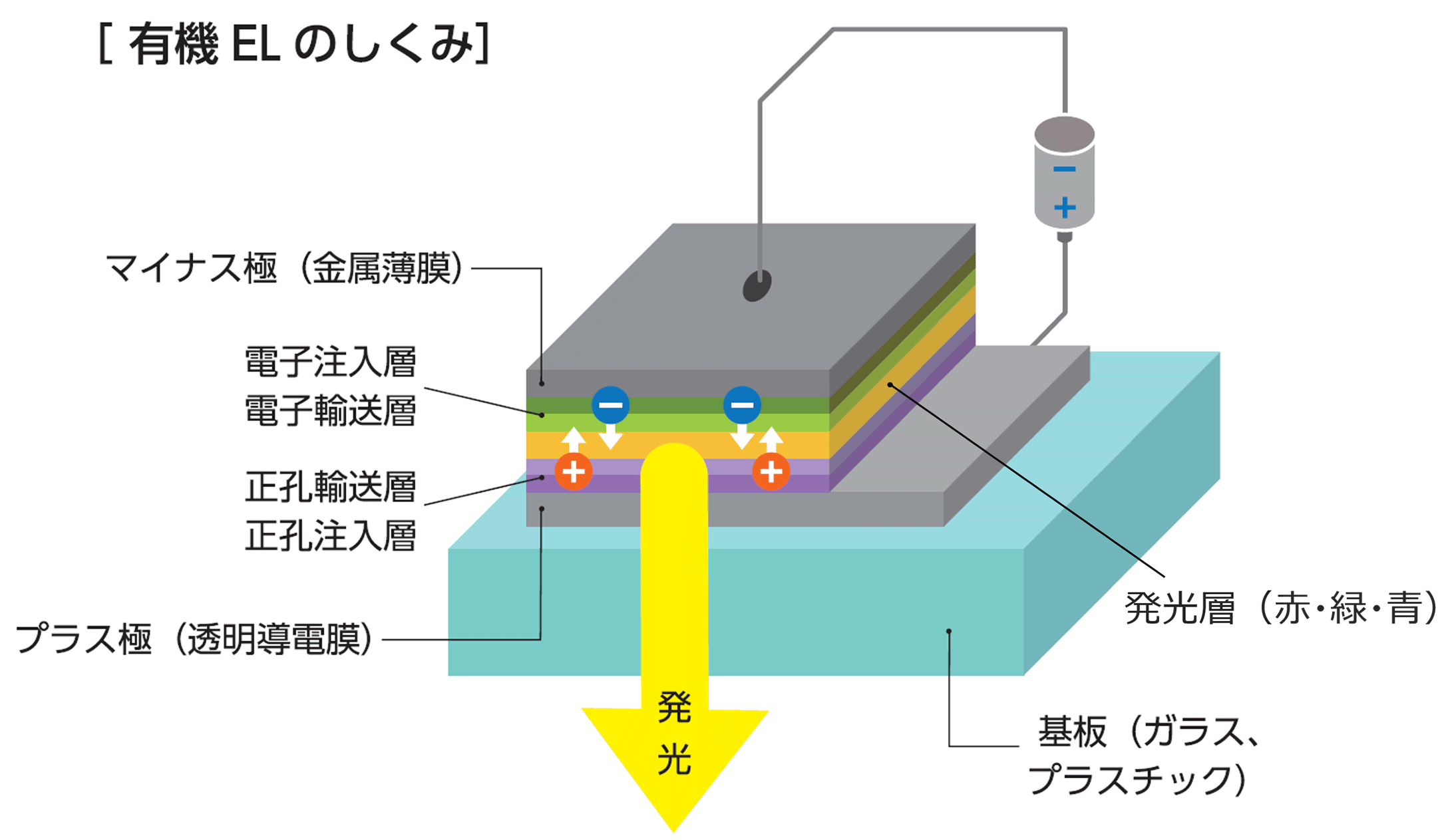

私たちが日常的に使っているスマートフォンやテレビのディスプレイ上で認識している映像は、よく見ると図のように赤・緑・青にそれぞれ光る細かいドットで構成されています。このドットの光らせ方の違いにより、ディスプレイは、2種類に分けられます。赤・緑・青のカラーフィルターの下からライトを当てて色を出す液晶ディスプレイと、自ら光を放つ有機材料を用いた有機ELディスプレイです。

続きを読む

有機ELディスプレイ製造装置の技術

成膜技術

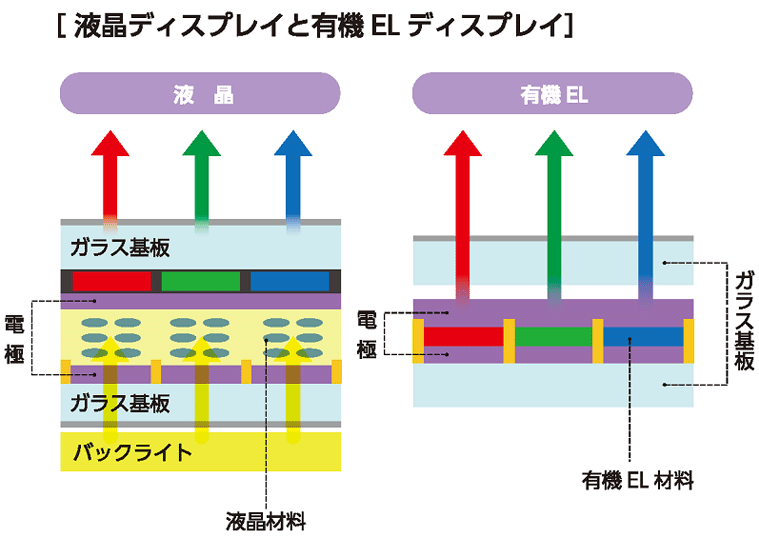

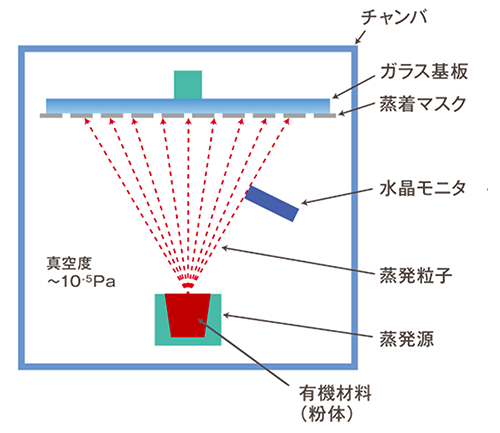

成膜とは、ガラス基板に有機材料を用いてごく薄い膜を形成することで、有機ELディスプレイの製造においては、「蒸着工程」を通してこれを行います。チャンバー内を高真空状態にして、有機材料を蒸発源(るつぼ)に詰め、300℃程度に加熱し、蒸発させます。蒸発源から噴出した蒸発粒子は、蒸発粒子同士でほぼ衝突することなく、そのまままっすぐ移動し、ガラス基板に付着します。

ここで大きな役割を果たすのが、水晶板をセンサーとしたモニター(以下、水晶モニター)です。水晶モニターは、蒸着速度を制御する目的で用いられています。ガラス基板に向かって移動する蒸発粒子の速度を水晶モニターで検出して一定になるよう制御し、所定の膜厚になったら蒸着を終了します。また、蒸着の際、発光材料の発色の程度を調節するため、その材料とは異なる材料を数%添加する必要がありますが、その割合を一定に維持するためにも、キヤノンは水晶モニターを用い、蒸着速度を精密に制御しています。

また、同じ品質のディスプレイを安定して量産するためには、それぞれの有機材料を長い時間をかけて安定的に蒸着していく必要があります。キヤノンは、水晶モニターを用いた成膜技術で、長時間安定的な蒸着を実現し、鮮やかな色を表現できるディスプレイの製造に寄与しています。

アライメント技術

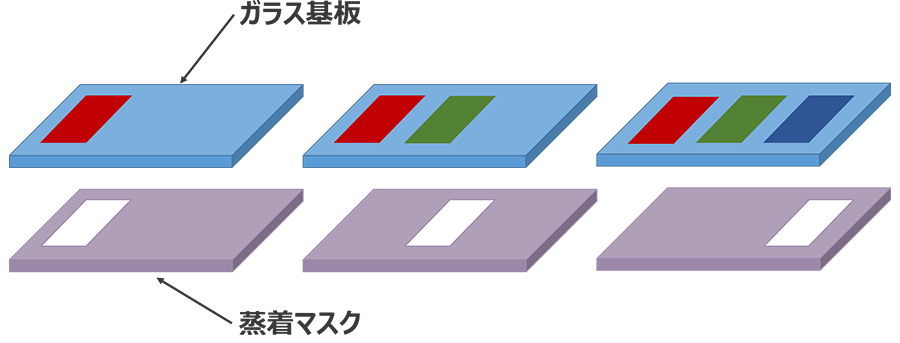

有機ELの蒸着工程は「蒸着と同時に赤・緑・青それぞれの発光材料を色ごとに塗り分ける(パターニング)」ことが特徴的です。有機材料の薄膜がダメージを受けてしまうため、有機材料は成膜後にエッチング(表面加工)でパターニングができません。そのため、蒸着と同じタイミングでパターニングを行う必要があります。この工程で採用されているのが、ガラス基板に対向して蒸着マスク(穴の開いた金属の板)を配置することで、マスクパターンに応じて思い通りの位置に赤・青・緑の発光材料を成膜するという方法です。まずは赤色専用の蒸着マスクで赤色を蒸着したい部分にのみ色を乗せ、その後、緑色・青色それぞれの蒸着マスクで順に適所に色を乗せていくといった流れです。

蒸発した有機材料は、蒸着マスクを介して正確な位置に付着する

赤・緑・青を決まった位置に塗り分けるため、それぞれの色専用の蒸着マスクを使用

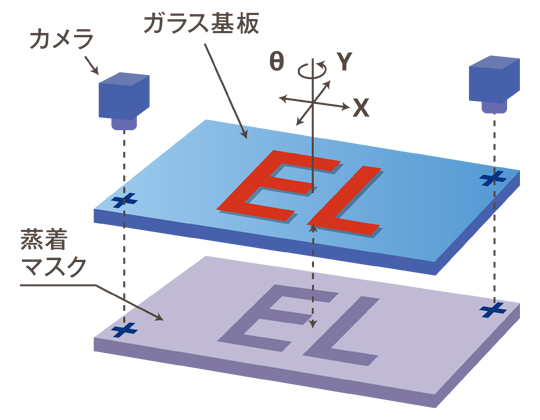

カメラで位置情報を取得し、高精度な位置合わせを行う

その際、より高精細・高解像度な有機ELディスプレイを製造するには、正確な位置に発光材料を蒸着させることが求められるため、蒸着マスクとガラス基板との高精度な位置合わせを行う「アライメント(配置)」の技術が必要になります。アライメントは、蒸着マスクとガラス基板の位置情報をカメラで取得したのち、その両者の位置関係を高精度に制御して行います。

近年、スマートフォンやテレビは高精細化が進み、4K、8Kと解像度を上げる動きが高まっています。キヤノンは、このアライメント技術によって高精度の位置合わせを実現し、需要が高まる高精細・高解像度化のニーズに応えています。